Показано, что многие стадии описываются системами балансовых уравнений, которые необходимо решать итерационными методами. В связи с этим должен быть составлен четкий алгоритм моделирования.

Глава 3. Алгоритм моделирования теплоэнерготехнологического комплекса и его реализация на ЭВМ.

Описаны алгоритмы, которые применены при моделировании производства аммиака, метанола и энергоносителей, но которые, по нашему мнению, могут быть использованы при математическом моделировании во многих комплексных энерготехнологических производств. Общий алгоритм складывается из алгоритмов разного уровня. Алгоритмы низкого уровня описывают отдельный процесс или аппарат и включают большое количество последовательных расчетов.

Алгоритмы более высокого уровня включают итерационные расчеты. Например, на стадии синтеза метанола итерационный расчет проводится по 8 параметрам. На каждом шаге итерации выполняется довольно объемный расчет реактора синтеза метанола и расчет процессов конденсации (в свою очередь тоже итерационный).

Математическая модель комплексного производства реализована на ЭВМ в программе ''Microsoft Excel'' в виде отдельной ''книги''. Каждый алгоритм выполнен на отдельном ''листе'' ''книги'', все ''листы'' взаимосвязаны между собой. Выделены ''листы'' исходных данных и результатов моделирования.

Итерационные вычисления организованы в надстройке ''Поиск решения'', где поиск нужных значений переменных осуществляется методом Ньютона. Относительная погрешность вычислений задается и определена нами величиной 0,001 %. Благодаря четко составленным алгоритмам, надстройка ''Поиск решения'' справляется с объемными итерационными расчетами.

Глава 4. Технические решения по снижению энергопотребления комплексного производства. Моделирование теплоэнерготехнологического комплекса и анализ результатов.

Описаны технические решения, направленные на экономию природного газа и электроэнергии:

1) организация выработки пара среднего давления в контуре метанола:

- поднять температуру газа, входящего в реактор синтеза метанола, до 260 °С. Это позволит вырабатывать в реакторе пар давлением 42-43 ата и присоединить его к системе пара среднего давления (39-40 ата) агрегата аммиака;

- подогрев питательной воды для реактора осуществлять парогазовой смесью, поступающей в контур метанола из агрегата аммиака;

- в качестве привода компрессора применить паровую турбину;

- пар, выработанный в реакторе метанола, направить в паровую турбину.

2) организация выработки пара низкого давления в контуре метанола:

- связать систему пара 4,5 ата контура метанола с такой же системой агрегата аммиака, в результате чего открываются возможности для утилизации избыточного низкопотенциального пара агрегата аммиака.

3) подать кислород на всас компрессора воздуха агрегата аммиака, в результате воздух станет более богат кислородом, во вторичном риформинге (см. рис. 1) увеличится температура газа на выходе и степень переработки природного газа. Кроме того, увеличивается выработка пара высокого давления в котлах-утилизаторах (см. рис. 1), что ведет к снижению расхода природного газа на вспомогательный котел.

С помощью разработанной модели проведены расчеты различных режимов работы комплексного производства.

Основными результатами моделирования являются расчетные балансы комплексного производства по тепловым и материальным потокам, а также выработке и потреблению энергоносителей. Пример такого баланса приведен на рис. 4, где указаны расходы и температуры основных потоков, тепло- и хладоносителей, тепловые нагрузки аппаратов и их конструктивные размеры.

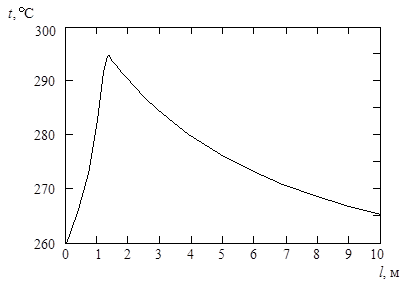

Важнейшим результатом моделирования является профиль температуры в реакторе синтеза метанола, полученный на основе расчетных данных и приведенный на рис. 5. Температурный режим определяет количества выработанного пара и целевого продукта. Подача большего количества воды для получения пара увеличит выработку последнего, но приведет к снижению температуры и прекращению реакции. Недостаточная подача вызывает неконтролируемый рост температуры и остановку производства.

Рис. 5. Профиль температуры газовой смеси по длине трубы реактора.

Данный температурный профиль является вполне характерным для экзотермических реакций с отводом тепла.

С помощью разработанной модели рассчитаны различные режимы работы комплексного производства. Основными параметрами, определяющими режим работы производства, являются, расход природного газа в производство, расход газа в контур метанола и величина дозировки кислорода.

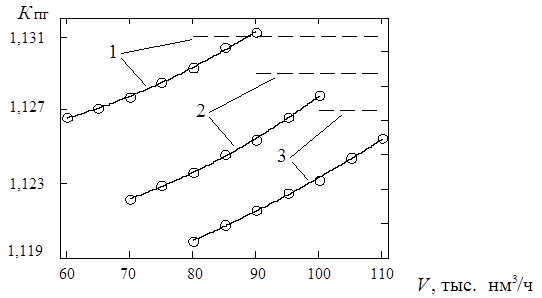

Как видно из графиков на рис. 6, при комплексном производстве расходный коэффициент ниже, чем при производстве только аммиака (показано пунктирными линиями ).

Рис. 6. Расходный коэффициент Кпг при различных отборах газа V в

контур метанола и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

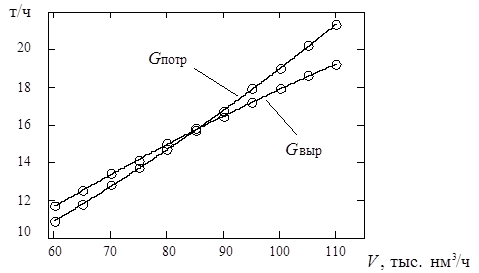

На рис. 7 приведена характеристика контура метанола по выработке пара среднего (43 ата) давления.

Рис. 7. Зависимость выработки Gвыр и потребления Gпотр пара среднего

давления от нагрузки контура метанола V.

При нагрузках контура до 85000 нм3/ч он является автономным по пару среднего давления. Дальнейшее увеличение нагрузки требует выработки небольшого количества дополнительного пара в агрегате аммиака.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.