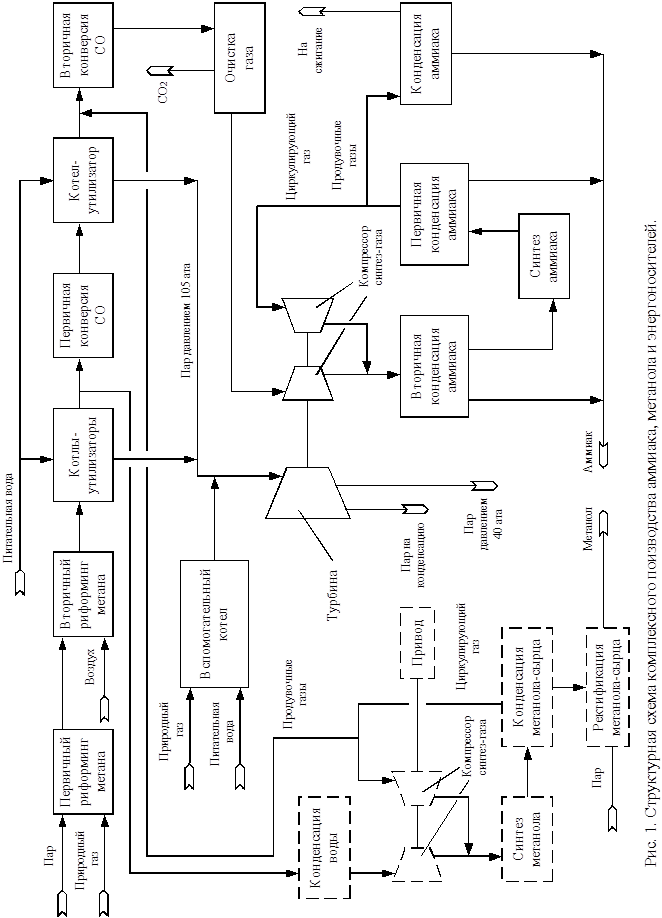

Как видно из схемы, в комплексном производстве тесно взаимосвязаны процессы выработки и потребления энергоносителей (водяной пар различного давления и электроэнергия) и получения целевых продуктов. Энергоносители вырабатываются как за счет утилизации тепла реакций, так и из природного газа, который является и основным сырьем для получения продукции. Водяной пар используется для привода турбин, обеспечивая возможность протекания физико-химических процессов и сам в свою очередь является реагентом.

Проанализированы способы комплексного производства и организации теплообмена при получении метанола. Указаны недостатки существующих схем их реализации. Исходя из принципа построения энергосберегающих технологий при переходе от производства аммиака к комплексному производству должен выполняться ряд требований:

1) минимальное количество дополнительных тепло- и хладоагентов;

2) максимально полная утилизация тепла химических реакций;

3) минимальное дополнительное количество природного газа и электроэнергии.

Для достижения этих требований в диссертации предложен ряд решений по снижению энергопотребления и организации теплообмена, которые обсуждаются в Главе 4.

Обоснование инновационного проекта комплексного производства и предлагаемых решений должно быть подтверждено результатами расчетов тепловых и материальных балансов, выполненных путем математического моделирования с применением ЭВМ и современных вычислительных программных пакетов.

В связи с этим изложены основные концептуальные положения математического моделирования химико-теплоэнергетических систем. Критически оценен имеющийся опыт моделирования производств аммиака и метанола: созданные модели ориентированы на отдельные производства, описывают в основном физико-химические процессы и не включают экономических расчетов.

Для решения указанных проблем поставлены задачи исследования:

1) разработка концептуальной модели теплоэнерготехнологического комплекса производства аммиака, метанола и теплоносителей;

2) формализация концептуальной модели;

3) алгоритмизация расчетов по формализованной математической модели;

4) реализация алгоритмов на ЭВМ с использованием современных вычислительных комплексов;

5) проведение на основе разработанной модели численных экспериментов с получением некоторого массива данных и их анализ;

6) подтверждение с помощью расчетов по модели предложенных технических решений, обеспечивающих снижение энергопотребления в комплексном производстве.

Объектом исследования является теплоэнерготехнологический комплекс производства аммиака, метанола и теплоносителей на базе агрегата АМ-76 (ОАО ''Череповецкий ''Азот'')

Глава 2. Методические научные основы построения математической модели теплоэнерготехнологического комплекса. Определены цель моделирования и тип разрабатываемой концептуальной модели. Конкретной целью моделирования исследуемого объекта является определение (расчет) значений выбранных показателей энергетической и экономической эффективности для различных энерготехнологических и теплотехнических вариантов реализации рассматриваемого комплексного производства.

Разрабатываемая модель исследуемого объекта является балансовой, детерминированной, статической и удовлетворяет принципу информационной достаточности. Модель обеспечивает:

1) ввод исходных данных;

2) расчет процессов теплообмена и других физико-химических процессов на различных стадиях производства;

3) расчет баланса выработки и потребления энергоносителей разного уровня;

4) расчет тепловых и материальных балансов выбранных стадий производства;

5) поверочный расчет нового теплообменного оборудования;

6) вывод выбранных показателей процесса;

7) расчет экономических показателей.

Проведена декомпозиция объекта исследования. Его структура представлена в виде системы относительно независимых подсистем с учетом существенных связей между ними, как это показано на рис. 2, где приняты следующие обозначения: V – объемный расход, G – массовый расход, Ni – состав потока, t – температура, Р – давление, N – мощность. В штриховых прямоугольниках указаны параметры, которые должны быть заданы, остальные параметры являются расчетными. На схеме также указаны точки ''разрыва'' замкнутых рециркулирующих потоков. Каждая стадия производства рассматривается как отдельная подсистема, которой физически соответствует реальный аппарат (или несколько аппаратов), а математически – отдельный расчетный блок.

Данная структурная схема является ''ядром'' модели, на ней указаны лишь основные расчетные блоки и связи между ними. Также проведен еще ряд поверочных расчетов с целью определения существенности влияния того или иного физико-химического процесса (например, растворение газов), расчеты аппаратов на прочность и др.

Детализация каждой подсистемы производилась до такого уровня, чтобы для каждого элемента были известны все параметры, которые обеспечивают определение интересующих исследователя характеристик системы; остальные параметры по возможности были исключены из модели.

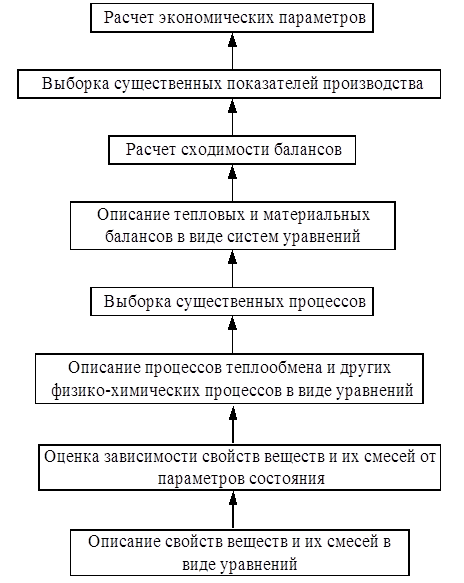

При детализации каждой подсистемы и всей системы в целом возникла многоуровневая структура модели, показанная на рис. 3.

Рис. 3. Уровни построения модели.

Далее глава посвящена формализации объекта исследования.

Зависимости свойств веществ и их смесей (газов, жидкостей, твердых тел) от различных параметров представлены в виде уравнений:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.