Глава 1. АНАЛИТИЧЕСКИЙ ОБЗОР И ЗАДАЧИ

ИССЛЕДОВАНИЯ.

Экономия топливно-энергетических ресурсов относится к важнейшим задачам современной техники. Развитие так называемых энергосберегающих технологий является сегодня главным направлением и в химической технологии. Как известно, в этой области техники расходуется около 15 % всех энергоресурсов [40]. Во многих химических производствах расход энергии определяет основную часть затрат.

В полной мере вышесказанное относится и к производствам аммиака, отличающимся очень большой энергоемкостью - 9,5-10,5 Гкал на одну тонну аммиака [73]. Поэтому весь процесс развития производства аммиака представляет собой борьбу за снижение энергопотребления за счет оптимизации технологической схемы производства, усовершенствования конструкции реакторов, применения новых типов катализаторов и материалов [18].

Одним из существенных методов снижения энергопотребления является создание комплексных схем производства нескольких продуктов (например, аммиака и метанола) на базе существующих крупнотоннажных агрегатов синтеза аммиака. Взаимное использование низкопотенциальных тепловых потоков позволяет значительно снизить энергопотребление совместного производства. О важности решения этих проблем свидетельствуют материалы следующих разделов обзора, посвященных вопросам потребления и производства аммиака и метанола.

1.1. Состояние производства и потребления аммиака

и метанола.

Прежде чем говорить о совместном производстве двух или более продуктов, необходимо рассмотреть ситуацию на рынках этих продуктов, т.к. несмотря на эффективность комплексных производств с точки зрения экономии энергоресурсов, возврат инвестиционных вложений в конечном счете будет возможен только при наличии благоприятных условий сбыта производимой продукции. При этом следует, конечно, понимать, что снижение энергоемкости существенно способствует повышению конкурентоспособности продукции, а значит и спроса на нее.

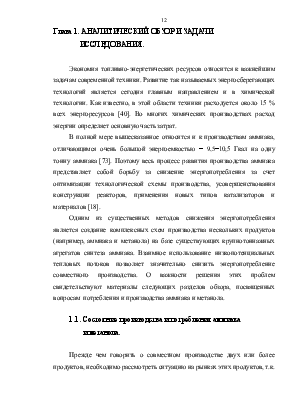

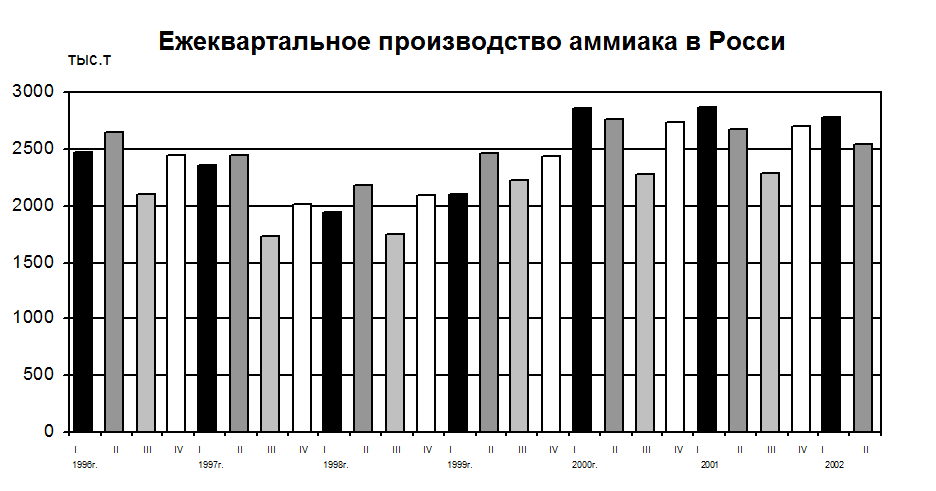

В последние годы (2000 – 2002) наблюдается некоторое оживление аммиачного производства в российской промышленности (рис. 1) [17]. Это в значительной степени определяется конъюнктурой внешних рынков аммиака и азотных удобрений. Что касается внутреннего рынка аммиака и продуктов его переработки, то он продолжает находится в стадии затяжной стагнации [15,16]. Как видно из диаграммы на рис. 1, цикличность производства аммиака стала стабильным явлением российской азотной промышленности.

Рис. 1. Производство аммиака в

России в 1996-2002 гг.

Рис. 1. Производство аммиака в

России в 1996-2002 гг.

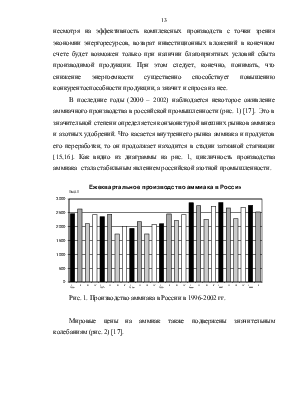

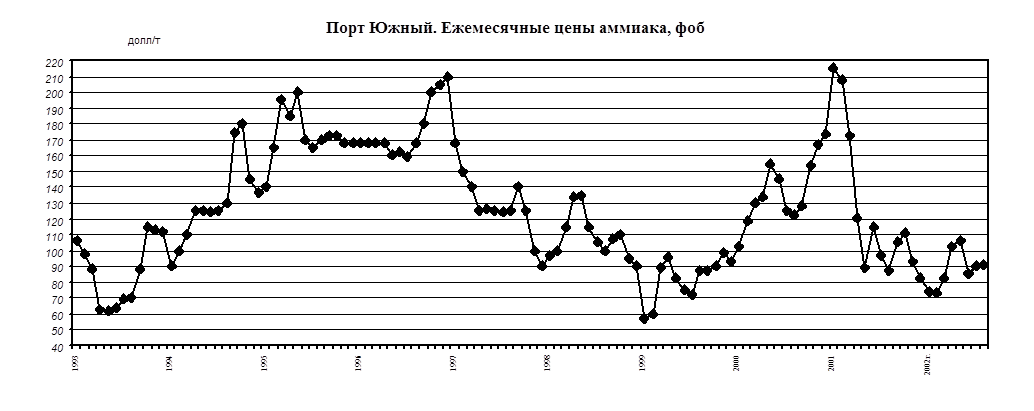

Мировые цены на аммиак также подвержены значительным колебаниям (рис. 2) [17].

Рис. 2. Мировые цены на аммиак в

1993-2001 гг.

Рис. 2. Мировые цены на аммиак в

1993-2001 гг.

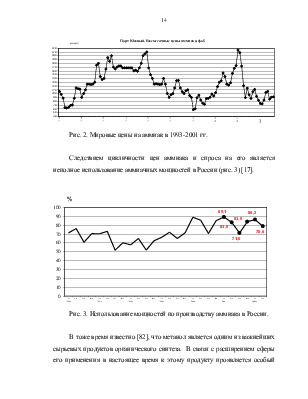

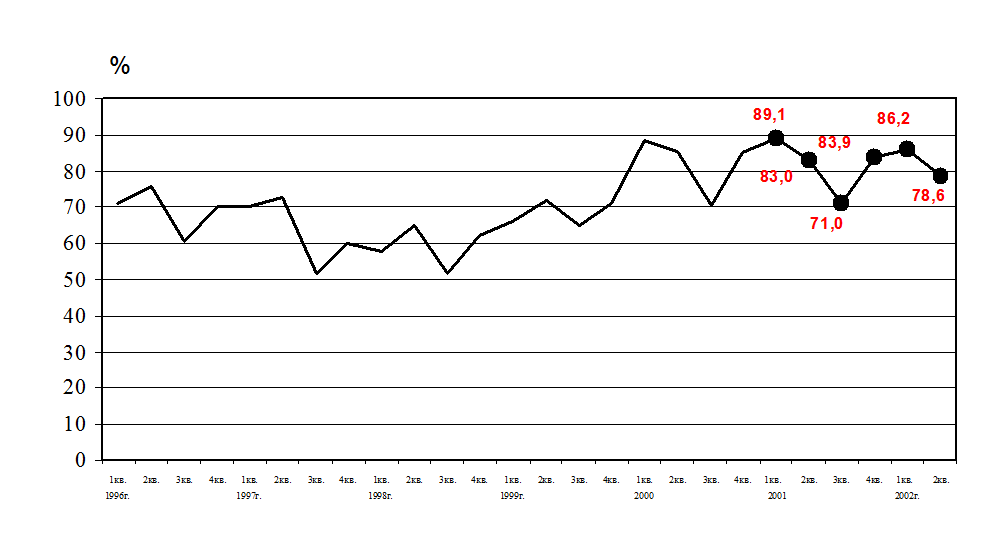

Следствием цикличности цен аммиака и спроса на его является неполное использование аммиачных мощностей в России (рис. 3) [17].

Рис. 3.

Использование мощностей по производству аммиака в России.

В тоже время известно [82], что метанол является одним из важнейших сырьевых продуктов органического синтеза. В связи с расширением сферы его применения в настоящее время к этому продукту проявляется особый интерес. Метанол является сырьем для получения многих важных продуктов, применяется как добавка к топливам (теплотворная способность метанола примерно вдвое меньше, чем у бензина, но метанол обладает высоким октановым числом). Он может применяться в качестве топлива на электростанциях, как заменитель автомобильного бензина или в смеси с ним [44,60].

Метанол замечателен тем, что после истощения нефтяных запасов он может стать исходным сырьем для синтеза почти всего ассортимента продуктов, которые дает современная нефтехимия [18].

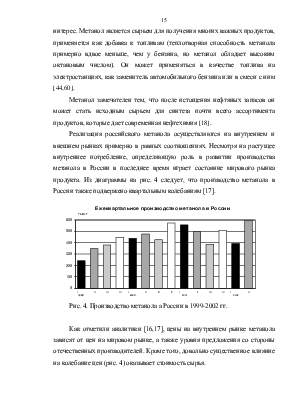

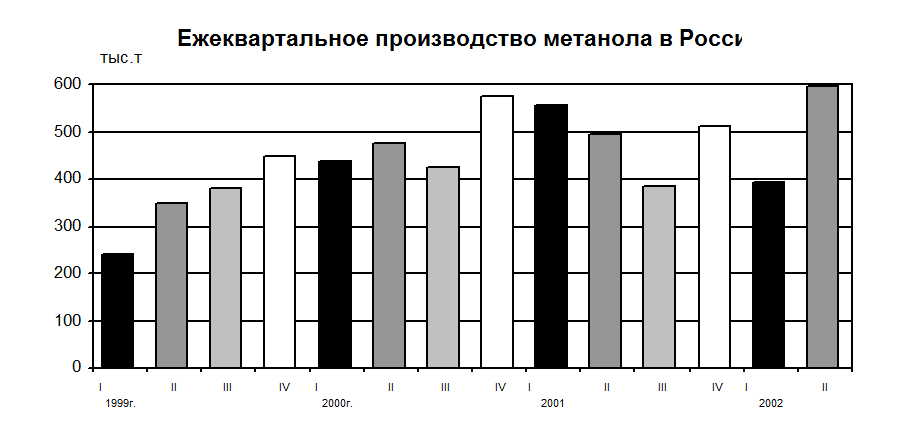

Реализация российского метанола осуществляются на внутреннем и внешнем рынках примерно в равных соотношениях. Несмотря на растущее внутреннее потребление, определяющую роль в развитии производства метанола в России в последнее время играет состояние мирового рынка продукта. Из диаграммы на рис. 4 следует, что производство метанола в России также подвержено квартальным колебаниям [17].

Рис. 4. Производство метанола а России в

1999-2002 гг.

Рис. 4. Производство метанола а России в

1999-2002 гг.

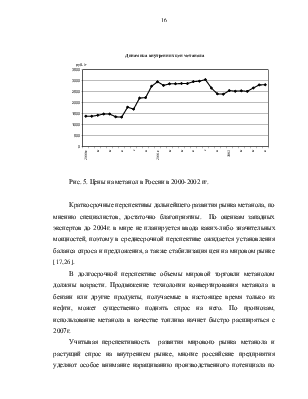

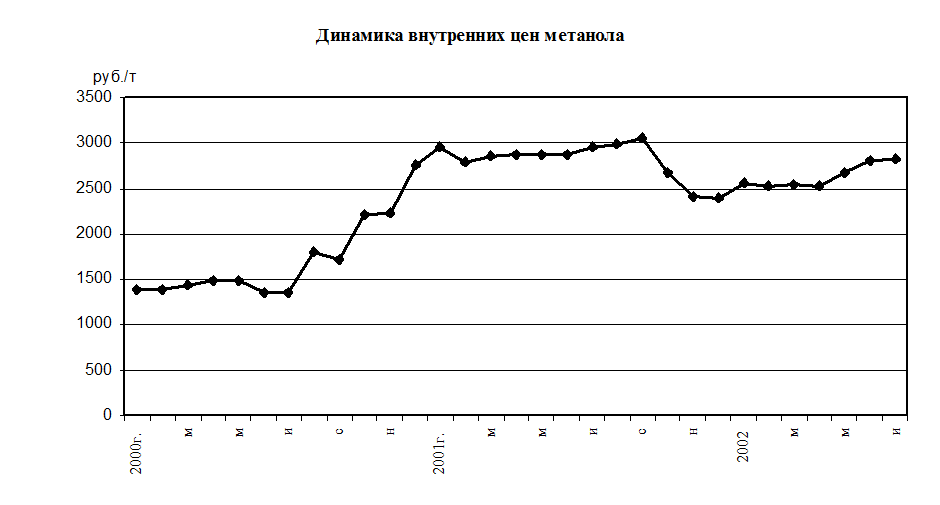

Как отметили аналитики [16,17], цены на внутреннем рынке метанола зависят от цен на мировом рынке, а также уровня предложения со стороны отечественных производителей. Кроме того, довольно существенное влияние на колебание цен (рис. 4) оказывает стоимость сырья.

Рис. 5. Цены на метанол в России в 2000-2002 гг.

Краткосрочные перспективы дальнейшего развития рынка метанола, по мнению специалистов, достаточно благоприятны. По оценкам западных экспертов до 2004г. в мире не планируется ввода каких-либо значительных мощностей, поэтому в среднесрочной перспективе ожидается установления баланса спроса и предложения, а также стабилизация цен на мировом рынке [17,26].

В долгосрочной перспективе объемы мировой торговли метанолом должны возрасти. Продвижение технологии конвертирования метанола в бензин или другие продукты, получаемые в настоящее время только из нефти, может существенно поднять спрос на него. По прогнозам, использование метанола в качестве топлива начнет быстро расширяться с 2007г.

Учитывая перспективность развития мирового рынка метанола и растущий спрос на внутреннем рынке, многие российские предприятия уделяют особое внимание наращиванию производственного потенциала по его выпуску. На ряде российских предприятий существуют инвестиционные проекты по расширению производственных мощностей и строительству новых производств метанола [17].

Таким образом, метанол является более перспективным продуктом и поэтому более дорогим. Сырьем для производства и аммиака, и метанола является природный газ. При реализации проекта совместного производства этих продуктов на базе действующего агрегата аммиака выпуск последнего снизится, но появится дополнительный продукт – метанол. За счет его более высокой цены и изменения производительностей по тому или другому продукту в ответ на рыночные колебания возможен возврат инвестиционных затрат.

1.2. Энергопотребление производств аммиака.

Как уже указывалось выше, энергоемкость производств аммиака, эксплуатирующихся в российской промышленности в настоящее время, составляет 9,5-10,5 Гкал на одну тонну аммиака. При этом основными источниками энергии являются природный газ и электроэнергия, затраты на которые составляют большую часть в себестоимости аммиака.

Например, на ОАО ''Череповецкий ''Азот'' затраты на природный газ в себестоимости тонны аммиака возрастали следующим образом: на агрегате ТЕС - с 43,6 % в 1979 г. до 55,1 % в 2003 г., на агрегате АМ-76 – с 25,9 % в 1985 г. до 51 % в 2003 г. Затраты на электроэнергию также значительно возросли: агрегат ТЕС – с 4,8 % в 1979 г. до 10,4 % в 2001 г., агрегат АМ-76 – с 4,8 % в 1985 г. до 17,1 % в 2001 г [28]. В связи с этим в производствах аммиака под экономией энергии понимают прежде всего экономию природного газа.

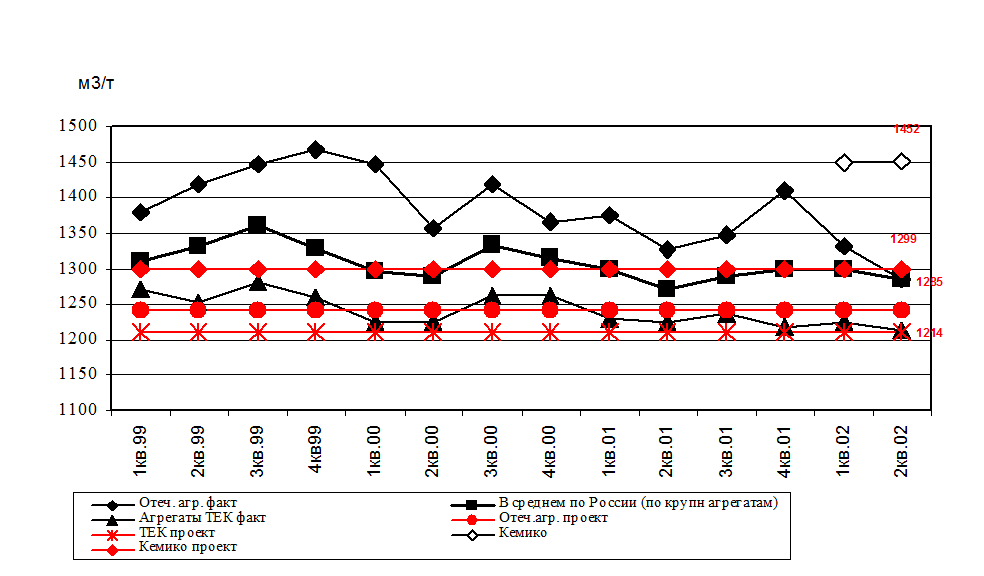

Несмотря на относительно низкую загрузку мощностей (см. рис. 3) удельные коэффициенты по природному газу в производствах аммиака в 2002 г. снизились до минимальных за несколько последних лет. Тем не менее, ни отечественные, ни импортные агрегаты не достигли проектных показателей (рис. 6).

Рис. 6. Расход природного газа в

производствах аммиака.

Рис. 6. Расход природного газа в

производствах аммиака.

Для сравнения, усредненный расход природного газа на тонну аммиака в 2000 г. в США составил 1050 м3 [73].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.