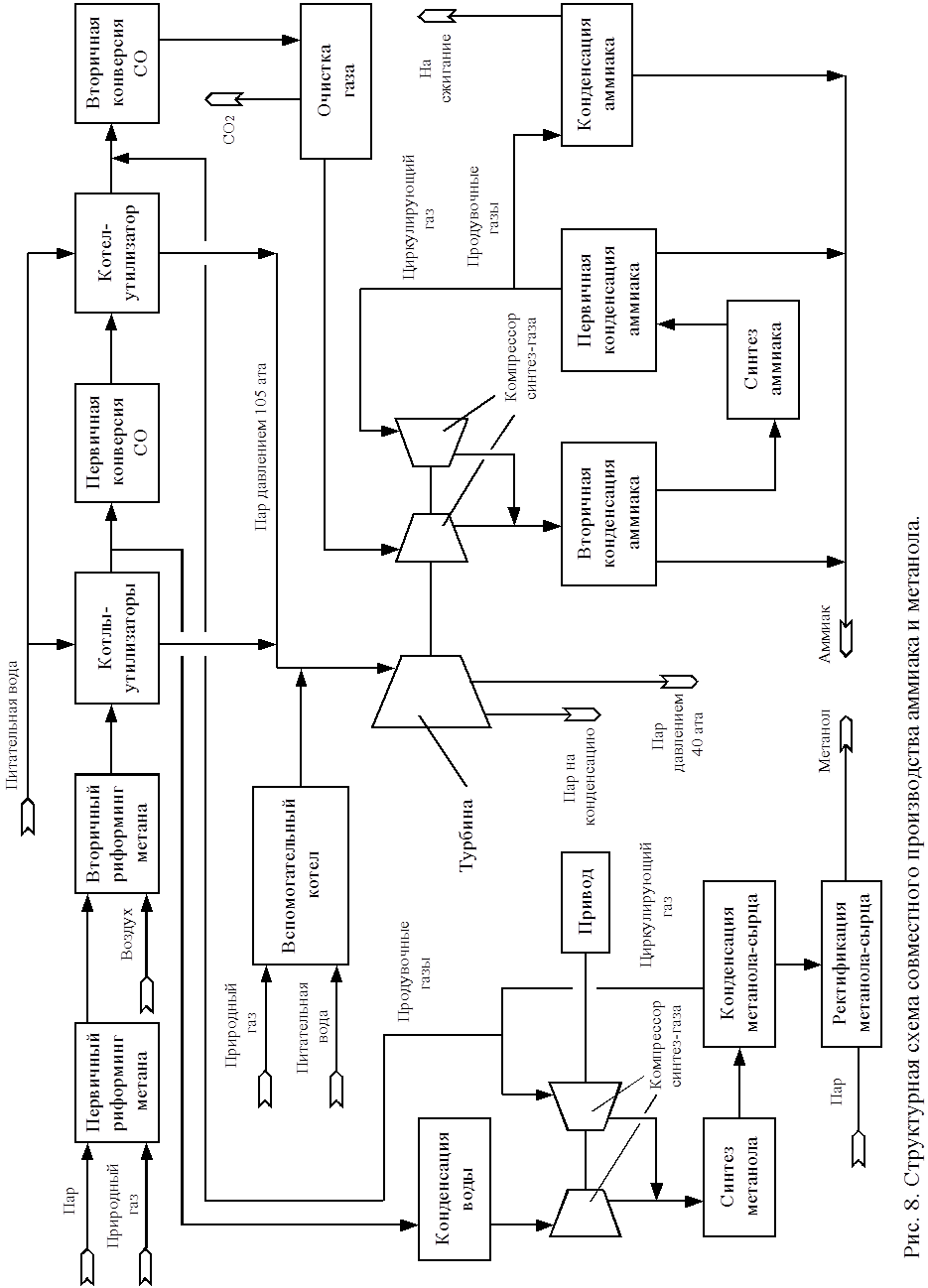

1) синтез метанола-сырца (конденсация воды, компрессия, собственно синтез, конденсация метанола-сырца);

2) ректификация метанола-сырца.

Сырьем для получения метанола-сырца является газовая смесь, отбираемая в контур метанола после котлов-утилизаторов. Для ректификации метанола-сырца необходим пар низкого давления, что открывает пути для утилизации избыточного пара агрегата аммиака.

Любая современная технология обязана быть энергосберегающей [73]. Поэтому технология получения метанола таким способом должна удовлетворять следующим требованиям:

1) минимальное количество дополнительных хладо- и теплоагентов;

2) максимально полная утилизация тепла экзотермических реакций синтеза метанола;

3) минимальное дополнительное количество природного газа и электроэнергии;

4) организация оптимальной взаимосвязи контура метанола с агрегатом аммиака.

Исходя из изложенных требований, при организации теплообмена в контуре метанола необходимо оптимальным образом решить следующие задачи:

1) охладить газовую смесь, отбираемую из агрегата аммиака, с целью конденсации из нее водяного пара;

2) нагреть газовую смесь перед подачей ее в реактор синтеза метанола;

3) утилизировать тепло экзотермической реакции синтеза метанола;

4) сконденсировать метанол-сырец (смесь метанола и воды) из прореагировавшей газовой смеси;

5) нагреть газовую смесь, возвращаемую в агрегат аммиака.

Задачи 2 и 4 решаются в схемах компаний ''ТЕС'' и ''UDHE'' взаимосвязано: газовая смесь перед реактором нагревается за счет тепла прореагировавшей смеси, окончательное охлаждение последней осуществляется в водяном холодильнике. В этих же схемах газовая смесь, возвращаемая в агрегат аммиака, подогревается (задача 5) за счет тепла отбираемой смеси, чем частично решается также задача 1. Также в схемах ''UHDE'' [18] за счет охлаждения парогазовой смеси, поступающей из агрегата аммиака в контур метанола, осуществляется выработка пара давлением 4,5 ата, который используется для ректификации. Изложенные решения мы посчитали обоснованными и приняли их в схеме совместного производства без изменений. Однако они должны быть подтверждены расчетом, особенно баланс по выработке пара низкого давления и его потреблению для ректификации.

Для достижения цели снижения энергопотребления особое внимание в диссертации уделено задаче 3. При синтезе метанола используют 2 типа реакторов [7,10,12,50,67]: шахтные и трубчатые.

В схемах компаний ''Haldor Topsoe'', ''ICI'' и ''UHDE'' при синтезе метанола применяется шахтный реактор. Охлаждение газовой смеси в реакторе происходит путем ввода холодного газа, что весьма неэффективно с позиций эксергетической теории [40]. Более эффективна в этой части схема ''ТЕС'', где синтез проводится в трубчатом реакторе, а тепло реакций отводится испарением воды в межтрубном пространстве. Основным недостатком трубчатых реакторов до недавнего времени считалось то, что в них трудно было осуществить равномерную загрузку катализатора, к тому же при этом использовался ручной труд. Но сейчас разработаны методы полуавтоматической загрузки [5,9], в которых эти сложности легко преодолеваются.

Однако и в схеме ''ТЕС'' присутствуют недостатки. В реакторе синтеза метанола вырабатывается насыщенный пар давлением 33-35 ата. Очевидно, необходимо уже на стадии проектирования решить вопрос об использовании этого пара. На агрегате аммиака применяется пар давлением 105, 40, 8 и 4,5 ата. Присоединение пара 33-35 ата к системам пара 105 и 40 ата невозможно, а снижение давления с 33-35 ата до 8 или 4,5 ата с целью использования при ректификации метанола крайне невыгодно [40], т.к. при этом значительно снижается эксергетический потенциал. Поэтому проблема утилизации пара давлением 33-35 ата не решена.

Кроме того, в рассмотренных схемах совместного производства не решен вопрос подогрева питательной воды, подаваемой в реактор синтеза.

При решении указанных проблем автор диссертации использовал приемы увеличения использования тепла реакций, основанные на теории эксергетического анализа и рекомендованные авторами [40]:

1) повышение температуры экзотермических реакций для более рационального использования их тепла;

2) отвод тепла непосредственно из зоны реакции при максимальной температуре;

3) отвод тепла реакции теплоносителями типа насыщенного водяного пара, имеющими преимущество перед теплоносителями типа горячей воды;

4) ведение процесса в аппаратах полного вытеснения.

На основе данных рекомендаций автор диссертации предложил ряд решений [82], которые обсуждаются в Главе 4.

Обоснование решений по организации теплообмена должно быть подтверждено результатами расчетов материальных и тепловых потоков, выполненных уже на уровне проектирования, а это возможно сделать только методами математического моделирования.

Однако в литературе практически нет работ, посвященных разработке или реализации научных основ моделирования энергосберегающих технологий этого специфического комплексного процесса. Чаще всего рассматриваются лишь общие вопросы моделирования отдельных производств аммиака и метанола [19,74] или вообще химических производств [20,32-34]. Между тем совместные производства различных химических продуктов позволяют разработать уникальные методы сбережения и утилизации тепла и топлива, оптимизируя как структуру технологической схемы, так и используя более широкие, чем при индивидуальных производствах, возможности организации теплообмена. Применение системных методов моделирования позволяет перейти от расчетов отдельных аппаратов и узлов к рассмотрению всей системы в целом. Такой подход, вместе с использованием проверенных на практике методик и приемов повышения эффективности теплоэнергетических процессов, дает возможность оптимальным образом сбалансировать тепловые потоки различного потенциала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.