Расчетная энергоемкость российских агрегатов аммиака, построенных по идеологии фирмы Келлог, составляет 9,6 Гкал на одну тонну аммиака. Современные энергосберегающие агрегаты аммиака потребляют 6,5-7,5 Гкал на тонну аммиака, но таких агрегатов в мире пока немного [73].

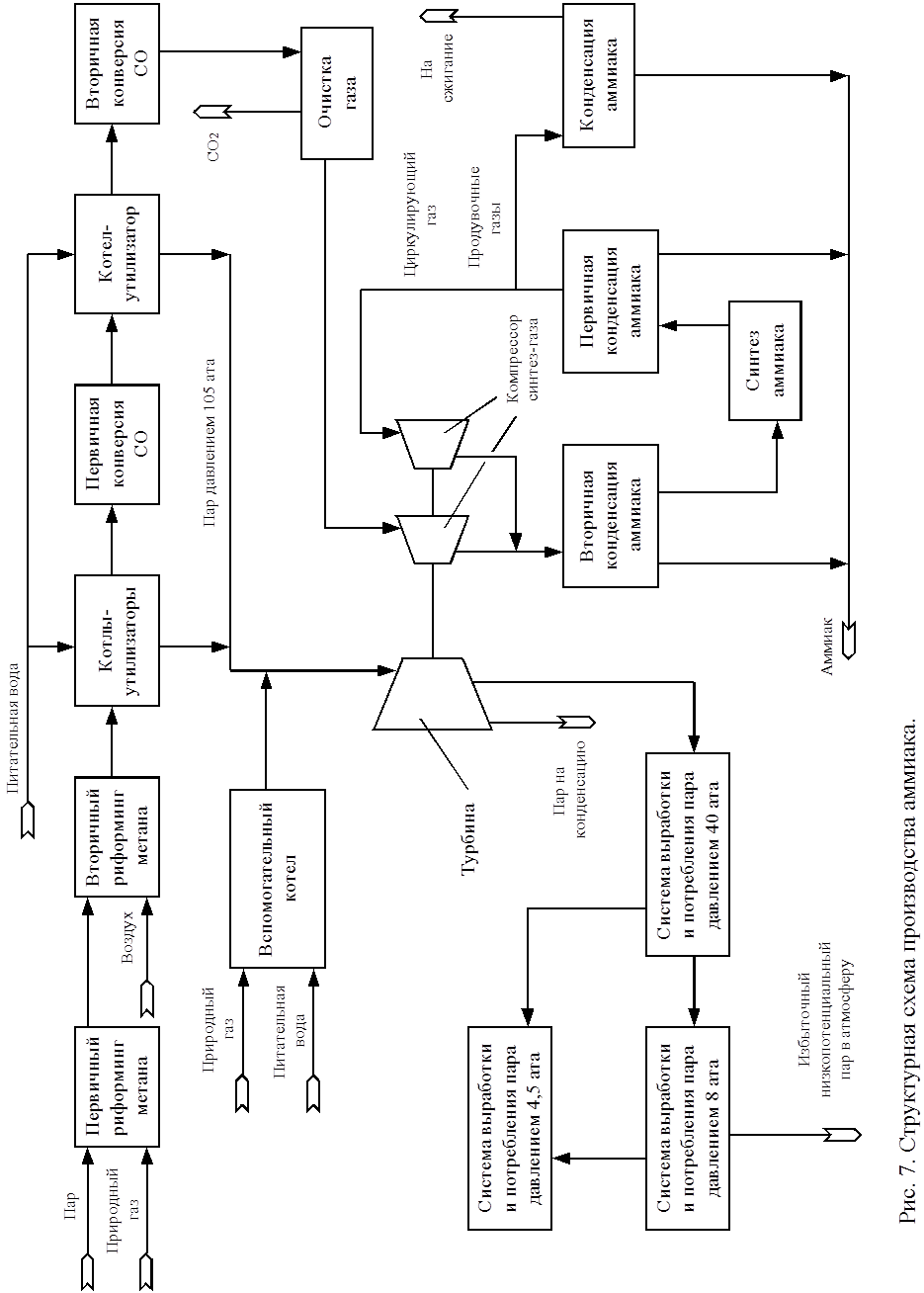

Чтобы лучше понять основные причины повышенного энергопотребления в агрегате аммиака, обратимся к его структурной схеме к рис. 7. Все современные агрегаты аммиака состоят примерно из одинакового ряда последовательных стадий, объединенных в отдельные блоки [74]:

1) переработка природного газа (риформинг метана, конверсия СО, очистка газа);

2) синтез аммиака (компрессия синтез-газа, первичная, вторичная конденсации и непосредственно синтез);

3) система выработки и потребления пара высокого давления (котлы-утилизаторы, вспомогательный котел, турбина компрессора синтез-газа);

4) система выработки и потребления пара различного давления (40, 8 и 4,5 ата).

Все перечисленные стадии жестко связаны между собой материальными и тепловыми потоками и отличаются большой энергоемкостью.

Основным потребителем энергии в агрегате аммиака является компрессор синтез-газа (см. рис. 7), имеющий мощность 32 МВт [53] при производительности агрегата, соответствующей проектной (1360 т/сут аммиака). В качестве привода применяется турбина, работающая на паре давлением 105 ата. Согласно теплоэнергетическому принципу построения агрегата аммиака [53] пар вырабатывается частично за счет утилизации тепла реакций в котлах-утилизаторах (примерно 70 %), частично за счет сжигания природного газа во вспомогательном котле (см. рис. 7).

Как видно из структурной схемы, природный газ используется в агрегатах аммиака в двух направлениях: как сырье – для получения водорода (риформинг метана и его гомологов в трубчатых печах) и как топливо – для подвода тепла при проведении эндотермический реакций риформинга и для получения пара. Причем в обоих направлениях использование природного газа далеко от оптимального.

Что касается сырьевой составляющей, то в производстве аммиака используется лишь 25 массовых процентов природного газа (молекула метана СН4 – 16 атомных единиц массы, из них 4 а.е.м. приходятся на атомы водорода, из которого синтезируется аммиак). Углерод выделяется из технологической нитки агрегата аммиака в виде диоксида углерода СО2 (см. рис. 7), который используется для производства карбамида или выбрасывается в атмосферу, т.к. имеющиеся в стране мощности карбамида не в состоянии переработать весь СО2. Например, на ОАО ''Череповецкий ''Азот'' два агрегата аммиака вырабатывают по 35000-36000 нм3/ч СО2 каждый, а имеющийся агрегат карбамида потребляет лишь 25000-26000 нм3/ч СО2 [81]. Подобная ситуация наблюдается и в других компаниях, производящих аммиак [18]. Таким образом, проблема утилизации СО2 в России существует и на сегодняшний день не предложено никаких других ее решений, кроме производства карбамида.

Не лучшим образом обстоит дело и с использованием природного газа в качестве топлива. Основной потребитель здесь – трубчатая печь первичного риформинга метана, к.п.д. которой находится в пределах 40-45 % [53]. На каждом их 2-х агрегатов аммиака ''Череповецкого ''Азота'' в 1993-1995 гг. была произведена замена реакционных труб печи риформинга. Новые трубы имеют больший внутренний диаметр, поэтому увеличился объем загружаемого катализатора. Кроме того, в последнее время на стадии риформинга метана и конверсии СО применяются высокоэффективные катализаторы. Все это привело к увеличению единичной мощности аппаратов риформинга. Но агрегат аммиака – единая технологическая цепочка, а стадии очистки и синтеза аммиака не в состоянии взять повышенную нагрузку. Поэтому в настоящее время существует дисбаланс между стадиями риформинга и конверсии с одной стороны, и очистки и синтеза аммиака – с другой. Первые способны брать большую нагрузку, чем следующие за ними стадии очистки и синтеза, поэтому на сегодняшний день они работают не на 100 % своей мощности.

Производство пара в агрегатах аммиака АМ-76 за счет сжигания природного газа также далеко от совершенства, т.к. существует дисбаланс между производством и потреблением низкопотенциального пара. Например, на ОАО ''Череповецкий ''Азот'' на агрегате АМ-76 в атмосферу выбрасывается 10-15 т/ч пара с давлением 8 ата и температурой 255 °С (см. рис. 7), причем за 15 лет работы агрегата эта проблема так и не решена.

Для решения указанных проблем в последнее время усиленно разрабатываются технологии, обеспечивающие комплексное использование природного газа для производства вещества и энергии [18,73].

1.3. Пути снижения энергопотребления производств аммиака.

Основные энергетические потери в агрегатах аммиака связаны непосредственно с технологическим процессом (хотя, конечно, зависят и от совершенства энергетического оборудования) [40]. Поэтому резервы снижения энергетических затрат кроются в усовершенствовании технологии, в ее оптимизации с учетом необходимости комплексного использования и производства химических продуктов и энергии.

Научную основу для решения задачи экономии энергии дает термодинамика и, в частности, основанный на втором законе термодинамики эксергетический анализ. Данный метод дает наиболее ясное и полное представление о причинах потерь энергии и способах их снижения. Теория эксергетического анализа подробно изложена в [40]. Однако, как указывают авторы [40], практическое применение данного метода для анализа таких крупных объектов, как производства аммиака и метанола, вызывает значительные трудности и необходимость введения большого количества допущений. Поэтому в диссертационной работе не ставилась задача проведения эксергетического анализа совместного производства аммиака и метанола, но некоторые положения этого несомненно эффективного метода автор использовал в работе.

В частности, авторы [40] выделяют три группы методов уменьшения энергетических затрат для процессов с заданными физико-химическими свойствами веществ:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.