металла действуют только сжимающие напряжения, непрерывно уменьшающиеся в направлении выдавливания от максимальных значений до нуля. В действительности вследствие разности сечений контейнера и очка, влияния контактного трения и других факторов частицы металла двигаются не только в направлении наибольшей деформации, но и в поперечных направлениях. В процессе деформации в заготовке возникают местные

(дополнительные) напряжения, различные по величине, направлению и знаку. В частности, в некоторых зонах возникают растягивающие напряжения.

Возникновению напряжений, различных по направлению и знаку, способствует также то обстоятельство, что частицы металла перемещаются по траекториям разной длины с различной скоростью, меняющейся в процессе прохождения частицы через различные зоны матрицы.

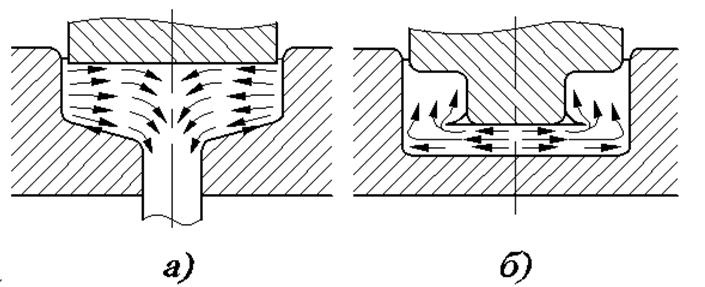

В некоторых случаях напряжения растяжения достигают в отдельных участках заготовки значительной величины и являются причиной образования дефектов на поковках (прессутяжин, прострелов, трещин и др.). Если растягивающие напряжения не превышают предела прочности металла при температуре деформации то появляются дефекты типа прессутяжин и прострелов, не нарушающие сплошности металла (Рис.6).

Рис.6 Прессутяжина (а) и прострел (б), образовавшиеся при выдавливании.

В противном случае происходит разрушение металла с образованием дефектов типа трещин, разрывов, сколов по поверхности естественного конуса при наличии застойных зон и т. п. Отсюда следует, что осевые напряжения в разных точках поперечного сечения стержня могут быть различны не только по величине, но и по знаку: в то время как в осевой зоне стержня будут сжимающие напряжения, по наружной его поверхности могут действовать растягивающие напряжения. Последние и вызывают разрывы металла на поверхности стержня при недостаточном запасе пластичности.

Так, например, при штамповке клапанов за два перехода из малопластичных сталей наблюдается два вида трещин: поперечные кольцевые трещины на стержне, возникающие при выдавливании в первом ручье, и радиальные трещины на тарелке, возникающие при штамповке ее в ручье второго перехода. Механизм образования поперечных трещин на стержне можно представить следующим образом. В контейнере матрицы металл, находящийся в условиях всестороннего неравномерного сжатия, обладает наилучшими пластическими свойствами. Однако при выходе из контейнера в очко эти

условия резко меняются. Сжимающие напряжения снижаются до нуля, а в поверхностных слоях в результате тормозящего действия сил трения между металлом и матрицей могут появиться растягивающие напряжения, которые при низкой пластичности металла могут привести к разрывам.

Радиальные трещины на тарелке клапана образуются, например, при повышенных температурах штамповки жаропрочных сталей, которые имеют сравнительно небольшой температурный интервал штамповки. Так, для стали 80Х20НС (ЭИ992) этот интервал составляет примерно 70°С (1040—1100° С). Превышение верхней границы этого интервала приводит к снижению предела прочности металла в результате некоторых фазовых превращений. Штамповка тарелки в ручье второго перехода осуществляется преимущественно свободной осадкой, характеризующейся возникновением значительных растягивающих

тангенциальных напряжений в периферийных слоях металла, которые и вызывают разрывы по кромке тарелки клапана [6].

1.7 ОСНОВНЫЕ ПОЛОЖЕНИЯ

Технологический процесс штамповки с применением горячего выдавливания складывается из следующих основных этапов: подготовка заготовок (резка, если нужно галтовка); нагрев заготовок с последующей очисткой от окалины; выдавливание за одну или несколько операций (переходов); подрезка стержня или обрезка облоя; термическая обработка; отделка поковки (очистка, правка, чеканка); контроль.

Разработку технологического процесса начинают с составления инспекционного чертежа поковки. Основанием для составления чертежа поковки служит чертеж обработанной детали. При составлении чертежа поковки назначение припусков на механическую обработку, кузнечных напусков, допусков и технических условий производится с учетом особенностей горячего выдавливания. Имея инспекционный чертеж поковки, технолог приступает к разработке технологического процесса ее изготовления и составлению технологической карты. Разрабатывая технологический процесс, технолог определяет операции и переходы, их последовательность и режимы, оборудование, оснастку и инструмент, рассчитывает геометрические параметры исходной заготовки, её формоизменение по переходам, и выдает задания на проектирование необходимой технологической оснастки – штампов, средств контроля и др.

Из комплекса вопросов, решаемых технологом, наиболее важным является выбор рационального технологического варианта штамповки, от которого в значительной степени зависят производительность, стойкость штампового инструмента, качество поковок и показатели использования металла. Поэтому рассмотрение вопросов проектирования технологических процессов штамповки выдавливанием целесообразно начать с особенностей различных технологических вариантов и рекомендаций по их выбору и рациональному применению.

В настоящей работе рассмотрены не все перечисленные выше этапы технологического процесса, а только выдавливание, которое в общем случае штамповки поковок сложной конфигурации представляет собой комплекс технологических операций (переходов), включающий, кроме собственно выдавливания, также заготовительные, промежуточные и штамповочные операции (переходы) .

Заготовительные операции обычно предшествуют операциям выдавливания и выполняются с целью: 1) предварительным деформированием подготовить заготовку к выдавливанию (улучшить фиксацию заготовки, течение металла при выдавливании); 2) удалить окалину с поверхности заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.