Переход от сухого трения к жидкостному может быть осуществлен не только введением искусственных смазывающих веществ, но и путем оплавления тонкого поверхностного слоя заготовки в процессе ее деформации за счет теплоты, выделяющейся в результате работы трения. Необходимый баланс тепла обеспечивается подбором параметров выдавливания — степени и скорости деформации.

Благодаря эффекту оплавления некоторые алюминиевые сплавы хорошо прессуются без применения смазки, так как необходимая температура расплавленного слоя (около 800°С) достигается сравнительно легко. Для оплавления стальной заготовки эта температура в 2 раза выше. Для получения ее необходимы большие скорости деформирования, которые не могут быть достигнуты на кривошипных машинах, либо значительные степени деформации, применение которых нежелательно по изложенным выше причинам. При таких высоких температурах наблюдается приварка металла к штампу. Одним из способов понижения температуры плавления поверхностного слоя является интенсивное науглероживание в процессе штамповки в присутствии газообразных углеродсодержащих соединений, образующихся при горении смазки, приготовленной, например, на основе масла или вазелина.

Способ смазки оплавлением находится в стадии изучения и практического применения при выдавливании стали не получил.

Таким образом, в настоящее время проблема смазки для горячего выдавливания стали полностью еще не решена. Наибольшее распространение до сих пор имеют граффито – масляные суспензии, несмотря на присущие им недостатки [5].

2.3 ОПРЕДЕЛЕНИЕ РАСЧЁТНЫХ ПАРАМЕТРОВ

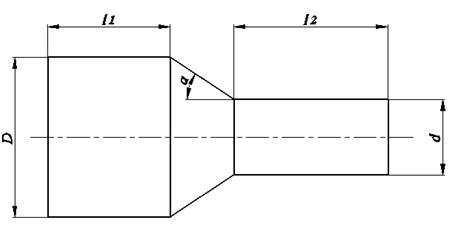

Необходимо произвести расчёт параметров при штамповке выдавливанием осесимметричной заготовки с параметрами:

D = 140мм; d = 42мм; l1 = 200мм; l2 = 36мм; Сталь Ст0.

Рис. 8. Рассчитываемая деталь.

Данная поковка относится к поковкам 1 – й группы. Для осуществления качественного выдавливания поковок данной группы угол α должен иметь следующие значения: α ≤ 70°. В нашем случае принимаем значение угла α = 45°

На основе анализа параметров, рассмотренных в табл. 1 и специфических условий реализации процесса окончательно определяем параметры, подлежащие расчёту. Определение основных параметров процесса выдавливания резюмирует постановку задачи в более общей форме.

Исходя из условия поставленной задачи в данной курсовой работе будут определятся следующие параметры:

- напряжения и их распределение в очаге деформации;

- деформация в процессе формообразования;

- силовые параметры процесса;

2.4 ВЫБОР МЕТОДА ПОЛУЧЕНИЯ РАСЧЁТНЫХ ПАРАМЕТРОВ

Для расчёта процесса выдавливания осесимметричной детали, исходя из совокупности определяемых параметров и трудоёмкости выбираем из ряда основных методов решения – метод баланса работ.

Табл. 2

|

Метод |

Причина отвода |

Примечания |

|

МЛС |

Расчёт поставленной задачи при использовании данного метода более трудоёмок, чем при использовании метода баланса работ. |

Данный метод применяется для решения плоских и осесимметричных задач. Метод может быть использован для следующих процессов: волочение, вдавливание, рубка, протяжка, обжатие, изгиб, прокатка, прямое (обратное, боковое) выдавливание. |

|

ИМ и МПИ |

Сложность расчёта данным методом поставленной задачи. Для получения аналитических решений требуется существенное упрощение исходных уравнений на основе разумных допущений о характере протекания процесса формоизменения. В инженерном методе для нахождения распределений деформации необходимы дополнительные данные, возможно, экспериментальные. |

Об метода применяются для решения широкого класса плоских и осесимметричных задач: деформирование трубчатых заготовок в условиях внутреннего, внешнего или комбинированного давления; сжатие полосы шероховатыми плитами; сжатие клиновой заготовки; формовка деталей конической формы; осадка толстостенной трубы в матрице. |

|

МВО |

Данный метод не позволяет выявлять распределение напряжений. Необходимость разбивки деформируемой части детали на блоки. Относительно сложные вычисления расчётных параметров. |

Суть метода состоит в том, что объём очага деформации заменяется набором жёстких блоков, т.е. производится замена поля линий скольжения (действительного) системой прямолинейных отрезков. Блоки представляют собой прямоугольные призмы. Внутри каждого блока скорость постоянна. Вдоль границ касательные напряжения Брут максимальными. Этот метод может использоваться для квазистстических процессов в случае не слишком больших деформаций при расчётах процессов ковки, штамповки, осадки, прямого, обратного и комбинированного выдавливания. |

|

МБР |

– |

Выбранный метод |

|

МСПД |

Необходимость использования параметров, полученных практическим путём. |

Метод для решения практических задач конечного формоизменения: определения усилий по заданному формоизменению, определение деформаций по заданной нагрузке и работе внешних сил, определение формы тела на последовательных и конечной форме. |

|

ВМ |

Более сложные формулы и вычисления, чем в методе баланса работ, а следовательно значительная трудоёмкость вычисления (большей частью реализуется на ЭВМ). |

Вариационные методы определения усилий и деформаций, как и метод баланса работ, основаны на энергетическом принципе, но в отличие от него, позволяют определить не только полные и удельные усилия, но и распределение напряжений и деформаций по объёму тела, а также форму тела после деформации с учётом неравномерности деформации. |

|

МКЭ |

Реализуется лишь в мощных ЭВМ, обладающих значительным быстродействием и ресурсами памяти. |

Метод применяется для решения упруго – пластических задач. Суть метода заключается в разбиении тела на отдельные элементы, соединённые в узловых точках. Для каждого элемента решается полная система матричных уравнений механики сплошных сред. Метод позволяет получить все характеристики напряжённо – деформированного состояния, границы упругой и пластической областей, перемещения и т.д. |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.