|

Оборудование |

Кол-во |

Стоимость, млрд.р |

Продолжительность работы t, лет |

Амортизационные отчисления А, млрд.р |

|

Буровая машина |

1 |

3 |

0, 6 |

0, 045 |

|

ПДМ |

1 |

1,8 |

0,3 |

0,0135 |

|

Кровлеоборочная машина |

1 |

0,6 |

0,09 |

0,00135 |

|

Всего |

3 |

5,4 |

0, 99 |

0,05985 |

|

Неучтенное оборудование 25% |

0,01197 |

|||

|

Итого |

0,07182 |

|||

Годовая амортизация самоходного оборудования ИА=25%. Расчет амортизационных отчислений для каждого вида самоходного оборудования находим по формуле:

Ai=0,1*KiИAti, млрд. р.

Амортизационные отчисления на 1 т руды составят:

а=åАi/Д, р.,

а=624000000/83443=7478.16 р.

2.11. Определение себестоимости 1 г руды по системе разработки,

Составляем таблицу 11, в которую сводим результаты расчетов.

Таблица 11.

Себестоимость 1 т руды.

|

Статьи затрат |

Затраты |

|

|

На 1 т руды, тыс. р. |

Всего на блок, млрд. р. |

|

|

Зарплата |

1,7 |

0,147 |

|

Материалы и энергия |

23,4 |

2,0 |

|

Амортизационные отчисления |

0,83 |

0,072 |

|

Закладка |

9,1 |

0,79 |

|

Всего |

35,0 |

3,0 |

2.12. Технико-экономические показатели (ТЭП) слоевой системы разработки с восходящим порядком выемки слоев и закладкой выработанного пространства.

ТЭП по системе разработки заносим в таблицу 12.

|

Наименование показателя |

Обозначение |

Единицы измерения |

Величина |

|

Коэффициент потерь |

n |

% |

2 |

|

Разубоживание |

p |

% |

10 |

|

Коэффициент качества руды |

Кк |

0,9 |

|

|

Коэффициент извлечения металла из недр |

Кн |

0,98 |

|

|

Себестоимость 1 т руды |

Сд |

Тыс. р. |

35,0 |

|

В том числе закладка |

Сз |

Тыс. р. |

9,1 |

|

Линейный коэффициент подготовки |

Кл |

М/1000 т |

3,2 |

|

Объемный коэффициент подготовки |

КV |

М3/1000 |

43,2 |

|

Производительность труда рабочего по системе разработки |

П |

Т/смену |

74,4 |

|

Производительность труда рабочего при подгот.-нар. работах |

Пп-н |

Т/смену |

44,7 |

|

Производительность труда рабочего при очистных работах |

пор |

Т/смену |

144 |

|

Трудоемкость |

Т |

Чел.-смен/1000т |

13,63 |

|

Выход руды с 1 м шпура |

å |

Т/м |

1,7 |

|

Удельный расход по системе разработки |

q |

Кг/т |

0,7 |

Таблица 12 Технико-экономические показатели по системе разработки.

3. Вертикальная кратерная отступающая выемка

Схема выемки

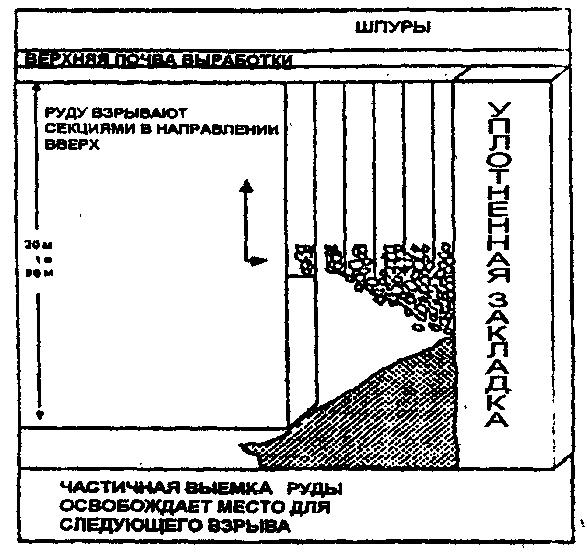

Панель вертикальной кратерной отступающей выемки начинается с подготовки верхней почвы выработки и подрубного штрека, которые проходят выше и ниже вырабатываемого блока (Рис. 3).

В каждой панели, бурят шпуры большого диаметра от верхней почвы выработки до нижнего вруба. На дно каждого шпура закладывают взрывчатое вещество заданного веса, и затем производит последовательные кратерные взрывы в расположенное ниже пустое пространство. С каждым взрывом удаляется цельный горизонтальный слой, равный глубине кратера. Руду из нижнего вруба обычно вывозят на погрузочно-доставочных машинах с дистанционным управлением. После отбивки каждого слоя производится выемка только отбитой руды, чтобы оставить место для следующего слоя. Последние 6-12м под верхней почвой выработки «врывают одновременно, используя кратерные заряды для ярусного взрывания. До начала выемки следующей панели производят закладку каждой панели. Закладка обычно состоит из сортированных по крупности хвостов, смешанных с цементом.

Поддержание боковых пород

Для штанговой крепи используют тросовую крепь, фундаментные болты с коническим концом и болты для сдвигоустойчивого соединения, в особенности в верхней почве выработки, где выполняется основной объем работ. Кроме того, над всей кровлей и наполовину вниз по стенкам помещают сетку.

Рисунок 3. Вид забоя VCR в разрезе.

3.1 Бурение

Буровые станки для бурения в шпуре

Бурение обычно проводят, используя буровые станки для бурения в шпуре, установленные в верхнем врубе. Типичные шпуры имеют диаметр 165 мм, направлены вертикально, длина их в среднем составляет около 56 м. Все шпуры бурят таким образом, чтобы отбойка шла в нижний вруб. Из нижнего вруба можно видеть степень отклонения, и, если необходимо, пробурить другой шпур. По опыту работы Садбери при точной установке станка отклонение может составить 1-2% при такой длине шпура и уклоне.

3.2 Заряжание шпуров и взрывные работы

Общая часть

Заряды взрывчатого вещества, используемые при кратерном способе, обычно имеют сферическую или эквивалентную геометрическую форму. Исследования, посвященные применению этого механизма взрывной отбойки, показывают, что сферические заряды или заряды эквивалентной формы дают оптимальные результаты. В реальной практике непрактично помещать сферический заряд в цилиндрический шпур, поэтому сферические заряды определяют, как имеющие соотношение длины к диаметру 4:4 и до, но не превышающие 6:1 Таким образом, для шпуров 165мм заряд диаметром 165мм и длиной 1м будет считаться сферическим зарядом.

Взрывные работы ведутся с верхнего вруба. Горизонтальные слои руды взрывают в нижний вруб, используя его как обнаженную поверхность забоя. Отбойку ведут, используя сочетание кратерной выемки и подрывки. Эта операция состоит из точного измерения длины шпуров, вставления забойки, зарядки шпуров, инициирования заряда ВВ и взрывания.

Опыт показал, что для достижения успеха необходим жесткий контроль в отношении технического и эксплуатационного надзора по всем аспектам операции. Это связано главным образом с важными измерениями, касающимися позиционирования заряда, правильного веса заряда, цикла замедления и инициирования, каждое из которых является присущим для способа кратерного взрыва.

История вопроса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.