Размещение технологических участков и оборудования в колесных цехах.

Производительность колесных цехов в значительной степени зависит от рациональной компоновки участков, оптимального размещения производственного, подъемно-транспортного и вспомогательного оборудования на площади цеха. Размещение оборудования (планировка) должно обеспечивать максимальную прямоточность производственного процесса, непрерывность в движении и наименьший грузооборот колесных пар и их элементов в процессе ремонта и формирования, а также рациональное использование площади и объема здания колесного цеха.

Кроме того, в процессе планировки оборудования учитывают необходимость обеспечения экономии трудовых движений рабочих и их наименьшую утомляемость. Рациональная планировка оборудования требует соблюдения и ряда других условий, таких, например, как удобство разборки оборудования при ремонте, выделение площадок для размещения оснастки, межоперационных заделов, удобство подачи инструментов, вспомогательных материалов, применение многостаночного обслуживания, соблюдение правил техники безопасности.

Вместе с тем схема планировки оборудования должна предусматривать возможность внесения в нее изменений в процессе совершенствования технологического процесса ремонта колесных пар. При компоновке участков цеха и размещении станков в линии необходимо предусматривать кратчайшие пути движения колесных пар при их ремонте, и не допускать обратных, кольцевых или петлеобразных движений, создающих встречные потоки и затрудняющих транспортирование колесных пар. Учет и реализация указанных требований при расстановке оборудования во многом зависят от конструктивно-технологических особенностей колесных пар, программы и принятой организации производства.

При расстановке оборудования необходимо руководствоваться нормальными размерами промежутков (разрывов) между оборудованием в предельном и поперечном направлениях и размерами расстояний от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ, безопасность рабочих, свободу движения людей и транспортных средств, возможность выполнения ремонта оборудования. Разрывы между станками, а также между оборудованием и смежными элементами зданий регламентируются [19] правилами охраны труда и существующими нормативами, которые учитывают также удобства эксплуатации оборудования. При размещении оборудования в поточную линию при назначении расстояний между станками необходимо учитывать межоперационные заделы. На основе планировки оборудования и рабочих мест определяют площадь цеха.

По своему назначению площадь цеха подразделяется на производственную, вспомогательную и служебно-бытовую. Под производственной понимается площадь цеха, предназначенная для осуществления технологического процесса ремонта и формирования колесных пар. В состав производственной площади входят площади, занимаемые производственным и подъемно-транспортным оборудованием, а также стеллажами, верстаками, стендами, проходами и проездами (кроме магистральных) между станками. К вспомогательной относят площади, занятые вспомогательным оборудованием, магистральными проездами, складами, кладовыми и другими подсобными помещениями. На служебно-бытовой площади цеха размещаются конторские и бытовые помещения.

Расчет производственной площади цеха иногда осуществляют по укрупненным показателям — удельным площадям, приходящимся на единицу оборудования. Удельная площадь оборудования колесных цехов вагоноремонтных предприятий с учетом проездов, проходов, размещения стеллажей и заделов составляет от 60 до 130 м2. Для ориентировочных расчетов производственных площадей ее можно принимать равной 100 м2 без учета площади колесного парка.

Колесные цехи вагонных депо, ВКМ и ВРЗ имеют различную компоновку участков, на которую оказывают влияние такие факторы, как размеры цеха (длина и ширина пролетов), виды подъемно-транспортных средств, применяемых в цехе, расположение колесного цеха относительно тележечного цеха и колесного парка. От компоновки участков зависит направление потока (маршрутная линия движения) колесных пар и их элементов в процессе освидетельствования, ремонта и формирования. По маршрутной линии движения судят о прямоточности и грузообороте колесных пар при их ремонте. Колесные цехи располагают либо обособленно в отдельном здании, либо под общей крышей с другими цехами вагоноремонтного предприятия. По расположению колесных парков относительно цехов колесные цехи различаются на следующие типы: с боковым (со стороны фасада), с торцовым (с одного или обоих торцов) и смешанным (с торцов и с боков) расположением колесного парка.

Месторасположение колесного парка ВРЗ, депо и ВКМ, как правило, определяется особенностями генплана ВРЗ и депо, а также станции, где депо расположено. Большое разнообразие реальных компоновок участков колесных цехов образует различные формы маршрутных линий движения колесных пар в процессе их ремонта и формирования, среди которых встречаются прямолинейные, зигзагообразные, петлевые, перекрестные и др. Из большого количества вариантов компоновок участков колесных цехов целесообразны два типа, которые, не нарушая принципа поточности, образуют такие формы маршрутных линий движения колесных пар, при которых обеспечивается наибольшая по сравнению с другими формами прямоточность и наименьший грузооборот.

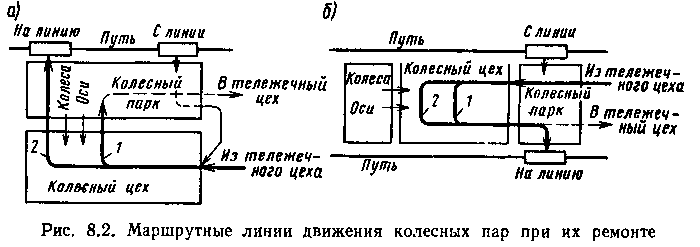

Первый тип компоновок характеризуется линейной расстановкой участков в технологическом порядке выполнения работ. В этом случае образуется прямолинейный разомкнутый маршрут движения колесных пар (рис. 8.2, а — колесный цех с боковым расположением колесного парка).

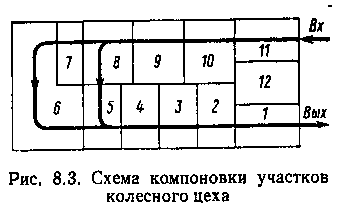

Второй тип компоновок характеризуется такой расстановкой участков, при которой образуется U-образная полузамкнутая маршрутная линия движения колесных пар (рис. 8.2, б — колесный цех с торцовым расположением колесного парка). Оба указанных типа компоновок возможны при любом расположении колесных парков по отношению к колесным цехам, при этом образуются малая и большая ветви маршрутных линий движения колесных пар. Ветвь 1 (см. рис. 8.2) соответствует потоку колесных пар, ремонтируемых без смены элементов, а ветвь 2 — потоку колесных пар, ремонтируемых со сменой элементов. Для колесных цехов депо характерна ветвь 1, а для ВКМ и ВРЗ — ветви 1 и 2 маршрутной линии. При сравнении первого и второго типа компоновок участков видно, что второй тип является более рациональным, так как имеет меньший грузооборот. На рис. 8.3 показана компоновка участков второго типа, при которой производственная площадь цеха условно разбита на части с присвоением каждой из них номера участка. На этой схеме показаны в технологическом порядке выполнения работ следующие участки: демонтажа роликовых букс, обмывки и очистки колесных пар 10, входного контроля и дефектоскопии 9, электронаплавочных работ 5, восстановления профиля поверхности катания колес и ремонта шеек 5, распрессовки 7, формирования колесных пар 6, выходного контроля и дефектоскопии 4, окраски 5, сушки 2, монтажа роликовых букс 1, ремонта и комплектования буксовых узлов 12. Такая компоновка обеспечивает наименьший грузооборот благодаря образованию полузамкнутой маршрутной линии, движения и сближению потоков колесных пар, поступающих (Вх) в ремонт и выходящих (Bыx) из ремонта.

Участки для механической обработки осей обладают в колесном цехе относительной автономностью и, как правило, располагаются обособленно на производственной площади цеха. Важнейшим дополнительным требованием к размещению осевых участков является обеспечение надежного примыкания выхода технологической линии обработки осей к участкам формирования колесных пар.

В реальных условиях обеспечить оптимальную планировку оборудования не всегда представляется возможным. Однако при размещении участков и оборудования на производственной площади колесного цеха необходимо, стремиться к достижению наибольшей прямоточности и наименьшего грузооборота колесных пар и их элементов в процессе ремонта и формирования.

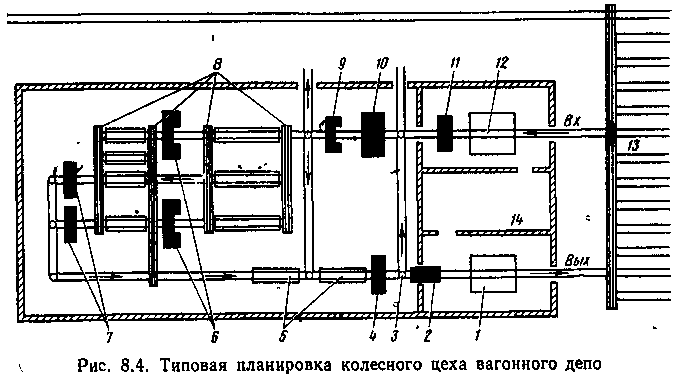

На рис. 8.4 приведена наиболее рациональная планировка оборудования колесного цеха вагонного депо, на котором: 12 — стенд демонтажа роликовых букс; — моечная машина; 10 — стенд для измерения колесных пар; 9 — установка для магнитной и ультразвуковой дефектоскопии; 6 — портальные колесотокарные станки; 7 — станки для обтачивания и накатывания шеек и предподступичных частей осей колесных пар; 4 — устройства выходного контроля (дефектоскопия, измерение и клеймение колесных пар); 2 — площадка для окраски и сушки колесных пар; 1 — стенд для монтажа роликовых букс; 14 — участок ремонта и комплектования подшипников и буксовых узлов; 13 — колесный парк; 3 — поворотные устройства; 8 — устройства для поперечного перемещения колесных пар; 5 — накопители колесных пар.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.