Коробление создает определенные трудности при изготовлении сложных конструкций из титановых сплавов, включающих целый ряд таких операций как механообработка, ковка, штамповка, сварка, травление, гальванопокрытие и др. При механической обработке металлов в поверхностном слое возникают остаточные напряжения. Стойкость режущего инструмента при обработке титановых сплавов невелика. Из-за постепенного затупления режущей кромки изменяется усилие, необходимое для резания. Это вызывает неодинаковые остаточные напряжения в поверхностном слое, соответствующие разному затуплению инструмента, и исключает одинаковые характеристики работоспособности деталей.

Сварка заготовок из титановых сплавов приводит к деформации (рис. 3.5) /12/ и появлению холодных трещин из-за возникновения сварочных напряжений. Суммирование остаточных напряжений, полученных при других операциях изготовления конструкций (штамповка, механообработка, и т.д.), со сварочными напряжениями приводит к еще большему короблению деформации и разрушению конструкции из титановых сплавов.

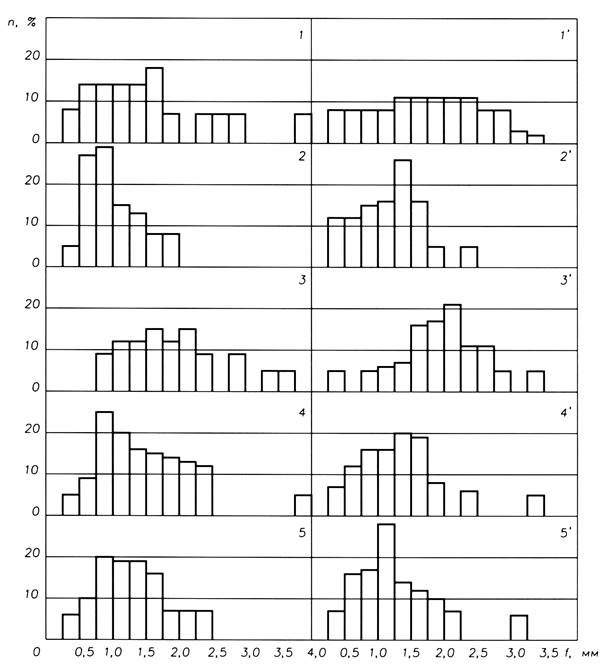

Как видно из данных табл. 3.2 и рис. 3.5, чем сложнее конструкция, тем больше вероятность ее коробления и возникновения холодных трещин, появляющихся лишь по истечении некоторого времени. Результаты анализа дефектов швов показывают, что холодные трещины возникают в основном в тавровых соединениях в зоне окончания сварного шва и составляют 2…4 % от общего числа дефектов. Длина трещины колеблется от 0,5 до 10 мм. Этому способствуют сварочные напряжения, возникающие из-за локального нагрева и неравномерного распределения металла при сварке. Причиной возникновения внутренних напряжений и деформаций при сварке являются также литейная усадка и вторичные структурные превращения в металле шва и ЗТВ.

Изменение размеров, появление «хлопунов», прогибов на готовых деталях приводят к необходимости контроля параметров прогиба на отдельных операциях технологического цикла изготовления. Как видно из рис. 3.5, сварка и последующие операции (термообработка и опескоструивание) оказывают существенное влияние на возникновение коробления.

Рис. 3.5. Гистограммы изменения величины прогиба панели центроплана в зависимости от места замера (1, 1' - местный прогиб; 2, 2' - прогиб по стыковочному поясу; 3, 3'- общий прогиб поперек стрингеров на длине 2,4 м; 4, 4'- общий прогиб вдоль стрингеров на длине 4,8 м; 5, 5' - прогиб, ограниченный осями нервюр 3 - 7 и стрингеров 7 - 8) и вида обработки (1 - 5 - после сварки и отжига; 1' - 5' - после окончательного опескоструивания). Количество проверенных деталей (п) — 226 шт.

В результате локального нагрева и неравномерного расширения металла при сварке возникают сварочные напряжения и деформации. Напряжения в сварном изделии относятся к разряду внутренних собственных напряжений, так как существуют без приложения внешних нагрузок. Причиной возникновения внутренних напряжений и деформации при сварке являются также литейная усадка и вторичные структурные превращения и металле шва и ЗТВ.

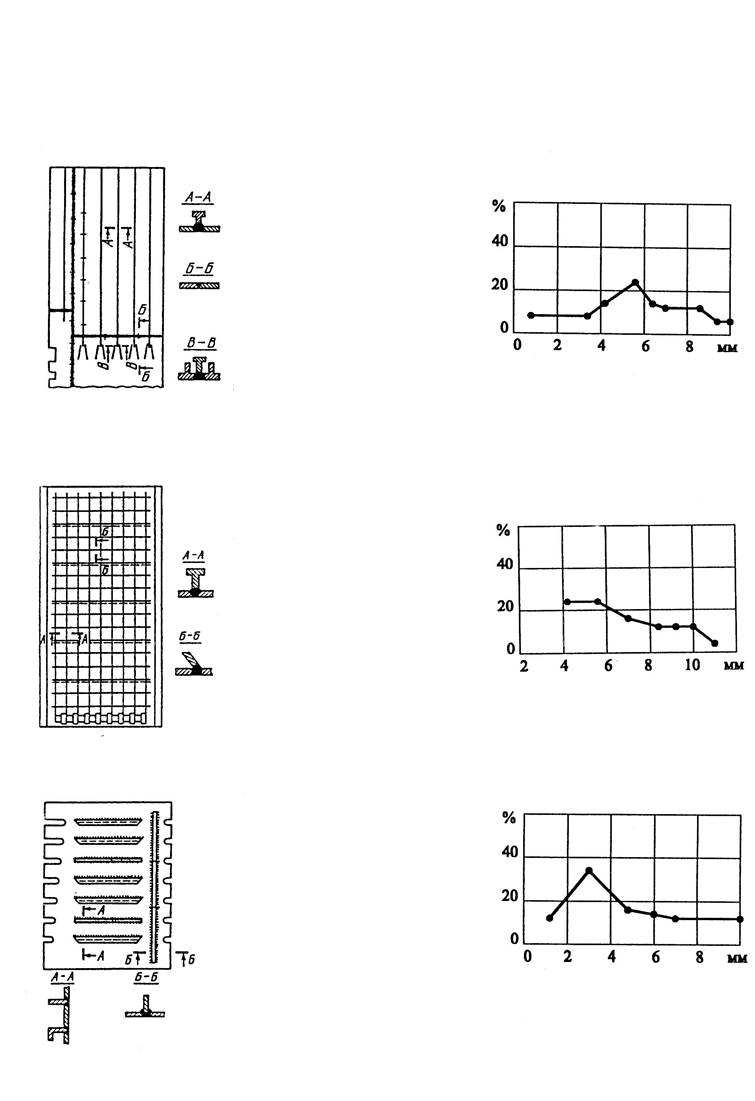

Таблица 3.2

Распределение

трещин (дефектов) по количеству и размерам

в зависимости от вида штампосварных заготовок

Распределение

трещин (дефектов) по количеству и размерам

в зависимости от вида штампосварных заготовок

|

Схема детали |

Дефектность, % |

Распределение трещин по размерам |

|

|

общая |

трещины |

||

|

Панель центроплана |

1,5 – 4,9 2,5 |

0 – 4,0 1,5 |

|

|

Защитное устройство |

1,3 – 3,0 2,5 |

0 – 13,0 6,8 |

|

|

Панели хвостовой балки

|

1,7 – 10,1 4,7 |

2,7 – 19,0 6,8 |

|

|

Боковая наружная панель |

0,7 – 3,2 1,6 |

0 – 20,0 10,2 |

|

|

Боковая внутренняя панель |

0,9 – 7,9 2,9 |

0 – 33,0 9,1 |

|

|

Верхняя панель |

0,2 – 3,2 1,8 |

0 – 8,3 3,2 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.