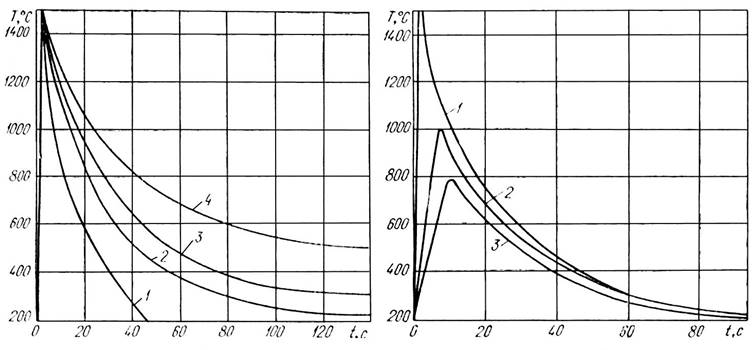

Рис. 3.2. Температурные поля предельного состояния при сварке металла с разными термофизическими свойствами (b= 1 см; vсв = 0,2 см/с; а = 4200 Вт) /22/: а - титан технический;б - сталь малоуглеродистая; в - алюминий; г - сталь хромоникелевая; д – медь

Применяли четыре режима сварки, отличающиеся затратами погонной энергии при сварке:

|

Номер режима |

1 |

2 |

3 |

4 |

|

q/vсв |

1,25 |

4,43 |

7,98 |

12,54 |

Термические циклы, определенные по этим данным методом расчета, свидетельствуют о том, что скорость охлаждения титана в зоне термического влияния может изменяться в широких пределах. В интервале температур b®a-превращения (950…600 °С) скорость охлаждения изменяется от нескольких до десятков градусов в секунду в зависимости от режима сварки и толщины металла. Время пребывания околошовных участков ЗТВ в области высоких температур (область высокотемпературной b-фазы) особенно возрастает при погонной энергии более 8 кДж/см.

а) б)

|

Для оценки основных параметров термического цикла

точек ЗТВ широко используют расчетные методы теории тепловых процессов при

сварке. Для массивного тела при наплавке валика максимальные температуры в

околошовной зоне на расстоянии ![]() от оси

шва приближенно можно оценить, используя зависимость /22/

от оси

шва приближенно можно оценить, используя зависимость /22/

где Т0 – начальная температура тела, °С.

Мгновенная скорость охлаждения в точке околошовной зоны, находящейся при температуре Т,

Длительность нагрева металла выше заданной температуры определяется выражением

где

f3– коэффициент, который

выбирается по номограмме (рис. 3.4) /18/ в зависимости от безразмерного

параметра  .

.

При сварке листов встык

за один проход или наплавке валика на лист небольшой толщины максимальная

температура в точке околошовного участка зоны термического влияния, удаленной

от центра шва на расстояние у, приближенно оценивается по зависимости

При сварке листов встык

за один проход или наплавке валика на лист небольшой толщины максимальная

температура в точке околошовного участка зоны термического влияния, удаленной

от центра шва на расстояние у, приближенно оценивается по зависимости

Рис. 3.4. Номограмма для расчета длительности нагрева металла

выше заданной температуры:

а – при наплавке валика на массивное тело;

б – при однопроходной сварке встык

В этом случае

,

,

где коэффициент f2определяется аналогично f3 по номограмме.

3.2. Методы оценки сварочных напряжений

Каждая технологическая операция изготовления конструкций из металлов и сплавов сопровождается накоплением или перераспределением остаточных напряжений, которые могут оказывать существенное влияние на эксплуатационные характеристики изделий. Особенно неблагоприятны остаточные растягивающие напряжения, суммирование которых с эксплуатационными напряжениями может привести к разрушению или образованию трещин в конструкциях.

В состоянии поставки листы из титановых сплавов, как правило, имеют остаточные напряжения. Любая операция, будь то механическая фрезеровка окон, размерное травление или химфрезерование, вызывает коробление заготовок из-за перераспределения остаточных напряжений в листе. В практике часто наблюдаются случаи коробления заготовок, изготовленных из поковок, плит, штамповок. В плитах из титановых сплавов остаточные напряжения могут достигать 500 МПа, что соизмеримо с уровнем эксплуатационных напряжений, действующих в конструкции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.