Для дуговой сварки hэ = 0,2…0,4 /23/. При достаточно высокой плотности сварочного тока плавящийся электрод на вылете дополнительно нагревается теплотой, выделяющейся при протекании тока. В ряде случаев, особенно для химически активных металлов (например, титана), очень важно установить оптимальные условия плавления проволоки, исключающие перегрев электрода на вылете. Для установившегося процесса автоматической сварки плавящимся электродом (в защитных газах или под флюсом) приближенную зависимость температуры подогрева электрода на вылете от сварочного тока находят из уравнения /19/

, где

Тп – температура подогрева электрода вследствие тепловыделения

от протекающего в нем тока, °С;

, где

Тп – температура подогрева электрода вследствие тепловыделения

от протекающего в нем тока, °С;  – величина, зависящая от режима сварки и теплофизических

характеристик электродной проволоки. Здесь rср – усредненное значение

удельного электрического сопротивления электродной проволоки, Ом×см; l – длина вылета проволоки,

см.

– величина, зависящая от режима сварки и теплофизических

характеристик электродной проволоки. Здесь rср – усредненное значение

удельного электрического сопротивления электродной проволоки, Ом×см; l – длина вылета проволоки,

см.

При расчете мощности qэ, выделяемой на вылете электрода при прохождении тока и расходуемой на нагрев и плавление проволоки, пользуются уравнением, предложенным Б.Е. Патоном /16/:

где r0 – удельное электросопротивление электродной проволоки при 0 °С, Ом×см; rэ – радиус проволоки, см;

Удлиняя вылет электрода, можно повысить производительность сварки (этот способ известен как I2R-нагрев). Однако роль нагрева электрода на вылете для металлов, обладающих повышенной электрической проводимостью (медь, алюминий), незначительна.

Основная характеристика плавления электрода – линейная или массовая скорость плавления, измеряемая длиной или массой расплавленного электрода в единицу времени Скорость плавления зависит от многих факторов: состава электродной проволоки, покрытия, флюса, защитного газа, плотности и полярности тока, вылета электрода, режимов сварки и др. /23/. На практике пользуются следующими характеристиками: средней массовой скоростью плавления электрода Gp и средней массовой скоростью наплавки GH, определяемыми из выражений

Gp = kap Iсв; Gн = kaн Iсв, где k – коэффициент, зависящий от выбора единиц измерений. Разница между ap и aн определяется потерями электродного металла в процессе сварки на разбрызгивание, испарение и т.п. Коэффициент потерь yпвычисляется по формуле

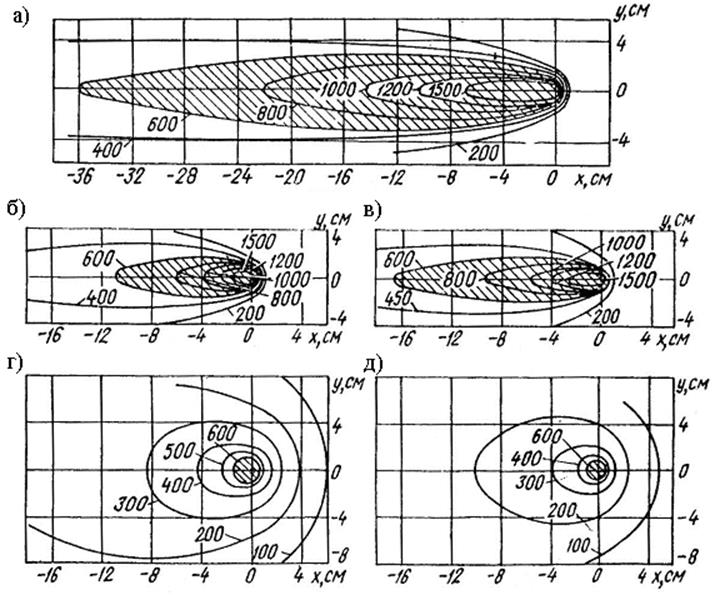

Для оценки термического влияния на свариваемый металл часто приходится определять размеры зоны, нагревающейсявыше заданной температуры. Расчеты, выполненные с использованием выводов теории распространения теплоты при сварке, позволяют устанавливать зависимости размера такой зоны от параметров процесса сварки и теплофизических свойств основного металла (рис. 3.2) /22/.

По мере продвижения температурного поля вдоль стыка циклически изменяется температура различных его точек во времени. Термические циклы точек, расположенных на различных расстояниях от оси движения источника, различны, а расположенных на равном расстоянии от оси движения – одинаковы, но смещены во времени. В более удаленных точках температура повышается медленнее и, следовательно, позже достигает максимальных значений. Поэтому циклы разных точек отличаются как стадией нагрева, так и стадией охлаждения. Основные параметры термического цикла в данной точке – максимальная температура нагрева Тmах, мгновенная скорость охлаждения w0, длительность пребывания металла выше заданной температуры tн. Эти параметры зависят от теплофизических свойств свариваемого металла, способа и режимов сварки, конфигурации изделия, условий охлаждения и др.

В качестве примера на рис. 3.3 /11/ представлены термические циклы в точках, расположенных в зоне термического влияния при сварке титанового сплава толщиной 2…4 мм. Сварка осуществлялась за один проход двумя способами: неплавящимся электродом в аргоне и плавящимся электродом под флюсом АНТ-1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.