Основные технологические схемы производства.

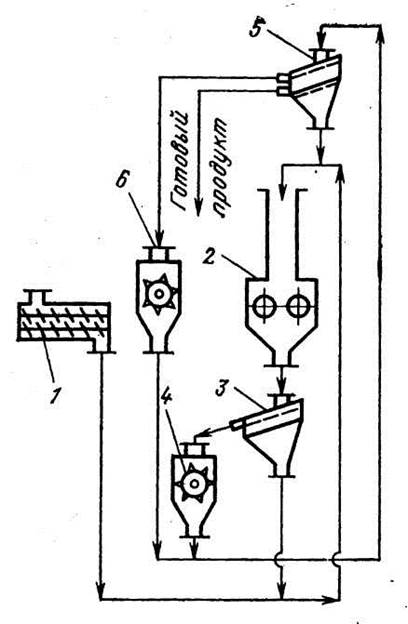

Типовая технологическая схема по получению гранулированных удобрений методом вальцевания из сухих порошков без ввода вяжущих веществ дана на рис.1. Исходные сухие порошковые компоненты подаются в смеситель 1. После смешения материал направляется на прессование в валковый пресс 2. На вибросите 3 происходит отделение прессованного материала от просыпи. Прессованная плитка поступает в дробилку 4. Измельченный материал рассеивается на виброгрохоте 5. Мелкая фракция после вибросита 3 и виброгрохота 5 вновь подается на прессование, а крупная фракция - в дробилку 6, после чего повторно рассеивается. Готовый продукт поступает на склад.

Рис.1. Типовая технологическая схема получения гранулированных минеральных удобрений методом вальцевания.

На рис.1 показана принципиальная технологическая схема производства гранулированных удобрений вальцеванием с вводом вяжущих растворов на примере получения калийных удобрений.

Соль калия загружаются в бункеры-накопители 1 и 2. Из бункеров порошок дозируются в смеситель 3, куда при перемешивании добавляют воду. После смесителя шихта с влажностью 5-9 % прессуется в валковом прессе 4. Спрессованный материал направляют в сушильный барабан 5, а затем в дробилку 6. Измельченный продукт рассеивается на грохоте 7. Мелкая фракция возвращается в общий поток и поступает в смеситель 3, крупная фракция направляется на повторное измельчение в дробилку 6. Товарный продукт поступает на склад.

Анализ материальных потоков в действующих промышленных установках гранулирования, например хлористого калия, показывает, что выход спрессованного продукта по отношению к подаваемому в валковый пресс порошку составляет 40-60%, а выход товарных гранул - 30-35%.

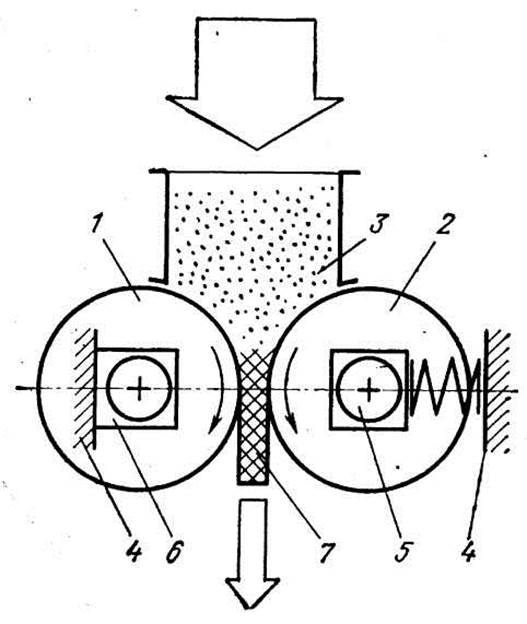

Из рассмотренных технологических схем производства гранулированных удобрений прессованием следует, что основным оборудованием, на котором основывается процесс гранулирования, является валковый пресс (рис.2). Два цилиндрических валка 1 и 2 установлены в опорах 5 и 6 на станине 4. Между вращающимися в противоположных направлениях валками имеется регулируемый зазор. Опора 5 одного из валков установлена на станине с возможностью относительного перемещения, подпружинена или поджата гидроцилиндром. Перерабатываемый порошковый материал подается в бункер 3 пресса и из него поступает в валки, затягивается в зазор между валками, уплотняется и выходит в виде плотной плитки 7 толщиной, соответствующей выбранному зазору.

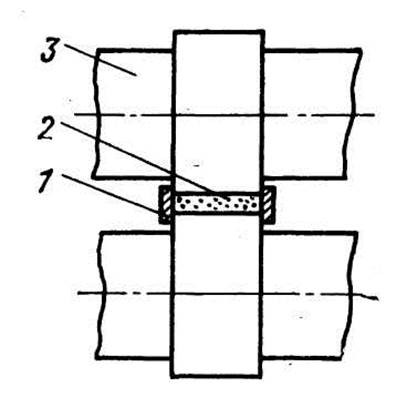

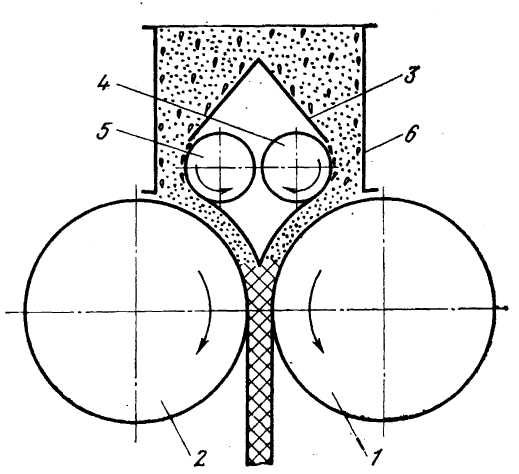

Производительность валкового пресса регулируется изменением угловой частоты валков. Необходимая плотность плитки достигается установкой соответствующего зазора между валками. Требуемое давление прессования обеспечивается с помощью гидравлической системы. Для равномерной подачи материала в зазор между валками и предотвращения образования недостаточно плотной и компактной плитки, а также просыпи порошкового материала служит бункерное устройство с боковыми неподвижными стенками (рис.3). При таком взаимном расположении валков и бункера объем прокатываемого порошка ограничен с боков щеками бункера, и валки могут преднамеренно или упруго раздвигаться без нарушения плотности прилегания щек бункера к выступу, в котором спрессовывается порошок.

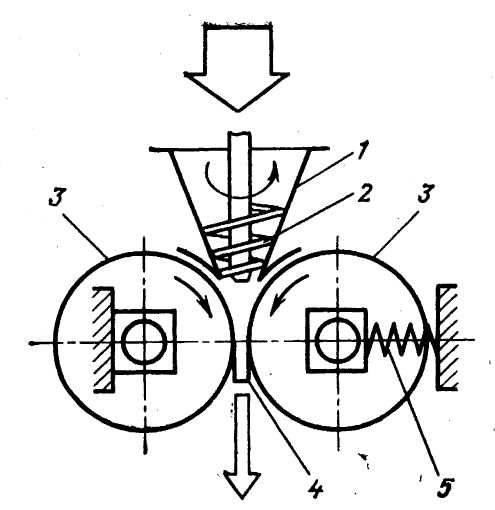

Для лучшего захвата порошка валками, повышения плотности плитки в валковых прессах устанавливаются устройства для предварительного уплотнения перерабатываемого материала. На рис. 4 показана схема уплотняющей части машины с

Рис.2. Схема валкового пресса

Рис.3. Схема взаимного расположения бункера и валков:1 - щеки бункера; 2 - порошок; 3 - валки.

Рис.4. Схема валкового пресса со шнековым подпрессовывателем:

1 - загрузочная воронка; 2 - шнек; 3 - валки пресса; 4 - спрессованная плитка; 5 - демпфер.

Рис.5. Схема устройства для вальцевания с предварительным уплотнением порошка.

коническим шнеком для загрузки. Производительность валкового пресса регулируется соответствующим изменением скорости вращения шнека и уплотняющих валков. Увеличение скорости вращения шнека при неизменной скорости вращения валков пресса приводит к более интенсивному уплотнению продукта, при этом плитка получается более плотной и прочной. Это способствует также лучшей загрузке материала в зазор между валками. Благодаря предварительному уплотнению порошкового материала перед прокаткой выход продукта в виде прессованной плитки составляет 95—100 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.