На долговечность подшипников с одноразовой смазкой большое влияние оказывает их приработка, при которой происходит сглаживание микронеровностей. Приработка должна производиться при значительно меньших скоростях, чем рабочие, так как при больших скоростях вращения и свежей смазке образование устойчивой масляной пленки препятствует непосредственному контакту микронеровностей и тем самым затрудняется ощутимое сглаживание микронеровностей. После приработки рекомендуется промывать подшипники и вновь смазывать. Таким образом, даже при такой защите рабочей зоны подшипника с одноразовой смазкой может происходить загрязнение продуктами приработки элементов подшипника, что значительно снижает его долговечность. Долговечность подшипников до износу рекомендуется приближенно оценивать по методике , которая в основном построена на данных эксплуатационных наблюдений. В работах /5;6/ приводятся результаты исследования радиально-упорных шарикоподшипников с применением радиоактивного метода. Отмечается, что при нормальных условиях испытаний износ имеет очень малую величину, исчисляемую долями микрон. Из анализа известных работ можно сделать вывод, что вопросы оценки долговечности подшипников качения по износу изучена совершенно недостаточно.

1.2. Методы и средства контроля качества изготовления радиально-упорных шарикоподшипников

В собранных подшипниках производят контроль монтажной высоты, зазоров, угла контакта, точности вращения, и вибраций /1/. Контроль монтажной высоты и зазоров является; наиболее простой операцией, и существующие измерительные средства в полной мере удовлетворяют предъявляемым требованиям. Для радиально-упорных шарикоподшипников одной из важнейших характеристик является угол контакта.

Контроль угла контакта. Известны следующие методы измерения угла контакта /1/: 1

- по фактическим размерам деталей подшипника;

- по положению следа качения шарика на дорожке качения кольца;

- по соотношениям между осевыми и радиальным смещениями колец;

-по соотношению углов поворота (или числа оборотов) колец и сепаратора подшипника;

В промышленности наибольшее применение получил кинематический метод измерения угла контакта, основанный на использовании зависимости (2.2). Измерения угла контакта в данном случае производят по углу поворота сепаратора измеряемого подшипника относительно неподвижного внутреннего кольца при определенном повороте наружного. Для этих целей на сепаратор и кольца наносят риски, применяют технологический сепаратор, вращают наружное ж внутреннее кольца в противоположные стороны и при визуальной остановке сепаратора посредством тахометров измеряют их скорости вращения, а затем вычисляют угол контакта по формуле

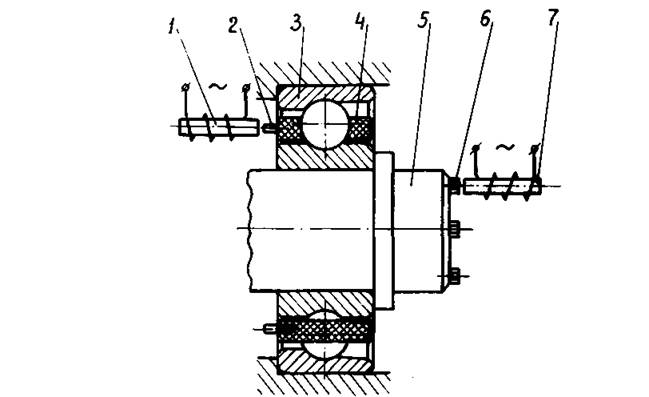

Измерения углов поворота колец осуществляет также с помощью фотоэлектрической системы и счетчиков импульсов. Существует также метод определения угла контакта, основанный на измерении скорости вращения сепаратора и внутреннего кольца подшипника с помощью индукционных датчиков. Для этого используют технологический сепаратор и торец вала, в которые заделываются ферромагнитные штифты, Дающие импульсы при прохождении возле индукционных датчиков (рис.2.5). Из работы /1/ следует, что наибольшую точность

Рис.2.5. Схема подшипникового узла для измерения угла контакта в радиально-упорном шарикоподшипнике; 1,7-индукционные датчики; 2,6 - ферромагнитные штифты; 3 - наружное кольцо подшипника; 4 - технологический сепаратор; 5 - вал привода .

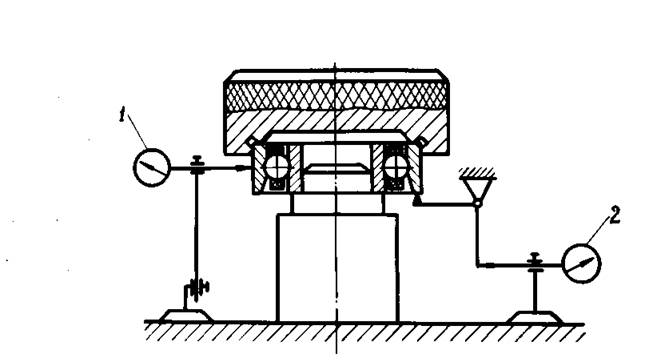

Рис.2.6. Схема устройства для контроля радиального и осевого биений шарикоподшипников (1,2-измерительные головки) .

имеют устройства, основанные на кинематическом методе контроля.

Недостатком известных методов и средств является, по нашему мнению, необходимость во многих случаях доработки подшипника, сложность устройств для измерения углов поворота его элементов, а также то, что они не позволяют определять угол контакта в радиально-упорных шарикоподшипниках при частотах вращения и нагрузках соответствующих эксплуатационным.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.