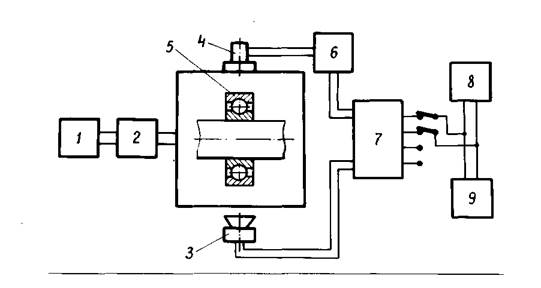

По виброаккустическим характеристикам. При появлении дефектов в подшипнике происходит увеличение шума и вибрации подшипников. Указывается, что по их изменению в процессе работы подшипника можно судить о его работоспособности. Приводится типичная для данного метода блок-схема установки для регистрации шума к вибрации шарикоподшипников (рис.2.9). Указывается, что хотя шум, измеренный с помощью микрофона, и характеризует динамическое состояние работающей опоры, но он не несет информации о состоянии подшипника, так как не является следствием колебаний вала и тел качения подшипника. Отмечаются, что наибольшую информацию о состоянии работающего подшипника дают электрические сигналы от пьезоэлектрического вибродатчика, которые содержат как периодические составляющие, так и случайные колебания (вибрационный шум). Авторы этих работ рекомендуют при исследованиях регистрировать и периодические колебания и вибрационный шум, так как они несут полезную информацию

Рис.2.9. Блок-схема установки для регистрации шума и вибраций шарикоподшипников; 1- электродвигатель; 2 -зубчатый ускоритель; 3 - микрофон; 4 - пъезодатчик; 5 — испытуемый подшипник; 6 — катодный повторитель;7-пьезоэлектрический измеритель вибраций; 8 - магнитофон; 9 - электронный осциллограф.

о состоянии подшипника. В этой работе отмечается, что повреждение подшипника вызывает повышение общего уровня его вибраций, изменение спектрального состава и нарушение периодичности модуляции на разных частотах. Эти параметры виброакустических характеристик подшипника рекомендуется использовать для диагностики их состояния.

Рекомендуется виброакустическую диагностику производить при помощи спектрально-корреляционных методов, предусматривающих влияние наиболее вероятных спектров волнистости каждого в отдельности рабочего элемента подшипника, а затем по ним определять частоты составляющих в спектре вибраций работающего подшипника.

Общим недостатком рассмотренных методов и средств диагностики работоспособности подшипников качения по виброакустическим характеристикам, по нашему мнению, является использование для этих целей пьезоэлектрических датчиков, чувствительных к любым сейсмическим колебаниям, что ограничивает их применение в подшипниковых узлах работающих машин. То же самое можно сказать и о регистрации шумов. Весьма сложно из общих регистрируемых шумов машины выделить шумы конкретного подшипника.

Для обеспечения высокого качества сборки и надежности высокоточных подшипников шпиндельных узлов металлорежущих станков, особенно при подборе нескольких подшипников для работы в одной опоре, необходимо контролировать такие параметры, как жесткость подшипников, точность вращения, амплитуда вибрации и кинематические соотношения при нагрузках и частотах вращения соответствующих эксплуатационным. При этом особые требования предъявляются к точности измерения указанных параметров и возможности непрерывной регистрации измеряемых величин с помощью самопишущих приборов. Описанные в технической литературе измерительные устройства не позволяют во многих случаях подбирать подшипники при комплектации опор шпиндельных узлов по указанным выше параметрам.

6) Существующие методы диагностики работоспособности подшипников качения (по кинематике, моменту сопротивления, частицам износа в масле, температуре, упругим деформациям колец подшипника, 09 величине электрического сопротивления и виброакустическим характеристикам) дают возможность оценивать влияние ряда эксплуатационных факторов на работоспособность и долговечность. При диагностике подшипников шпиндельных узлов возникают дополнительные требования к методам и средствам контроля параметров работоспособности подшипников, такие как исключение необходимости доработки подшипников (установка вставок в сепаратор в др.), высокая точность измерений, возможность бесконтактного измерения кинематических и динамических характеристик.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.