Деталь – вал изготавливается из углеродистой стали 40 ГОСТ 1050-89 которая предназначена для изготовления валов, осей, червяков, шестерней и др. деталей. Материал обрабатывается стандартными инструментами. Обработка материала не вызывает особой трудности, а дефицитность материала не высока. Заменителями этой стали являются стали 45, 50, 55 и другие материалы, аналогичные по химическому составу и механическим свойствам.

Вид заготовки – ковка, прокат или штамповка на молотах. Все поверхности доступны для механической обработки. Наличие большого количества поверхностей с различными диаметрами и одной поверхности с конусностью увеличивают трудоемкость изготовления. Все поверхности подвергаются механической обработке.

В сущности, прокат является наиболее выгодной заготовкой и по стоимости изготовления, и по количеству отходов (относительно не высокому). Однако, специфика изготовления вала приводит к тому, что коэффициент использования материала довольно невысок 0,65 - 0,7 (большое количество металла идет на образцы для испытаний).

Т.к. образцы проходят испытание, то дальнейшее их использование невозможно они идут вместе с другими отходами на переработку.

Правда, программа выпуска небольшая, что не так сказывается на экономичности. Если программа будет увеличена, то такое количество отходов недопустимо.

Деталь изготавливается довольно точной с большим набором ограничений: допуски расположения поверхностей и допуски формы.

На основании конструкторской баз (шейки под подшипники) назначается допуск радиального биения и торцевого биения в пределах Т =0,03 мм.

На остальные поверхности отклонения формы и взаимного расположения поверхностей находящихся в пределах допуска на выполненные размеры.

Материал выбран правильно, так как он должен удовлетворять коррозионной стойкости и иметь достаточную прочность.

Для рассматриваемой детали преобладающее большинство поверхностей является простыми цилиндрическими или линейными поверхностями, что обеспечивает простоту доступа при их обработке.

Совмещение измерительной и технологической баз позволяет исключить погрешности базирования.

Неответственные размеры имеют большие допуски на размеры. В конструкции отсутствуют внутренние резьбы большого диаметра.

Недостаточная жесткость детали при механической обработке L/D > 10, что требует применения люнета.

Труднообрабатываемых диаметральных уступов на детали имеется большое количество с радиусом скругления в пределах 0.5…7.0 мм.

Также некоторую трудоемкость имеет получение шпоночного паза на торце вала с Æ 210 мм.

В детали есть нетехнологичные глубокие наклонные отверстия. Глухие резьбы имеют сбег резьбы для повышения качества резьбы, улучшение условий работы инструмента.

Трудность создает еще и то, что шток имеет большую массу и габариты. Нарезание резьбы на поверхности диаметра М 280х4 – 8g создает трудность ее получения.

Жесткость штока считается недостаточной, т.к.

соотношение длины

1525 мм к Æ250 мм » 6,1, что требует

применения люнетов.

Обработка ведется стандартным инструментом. Мерный инструмент также является стандартным.

В целом деталь технологична, имеет хорошие базовые поверхности, довольно проста по конструкции.

Уточним данные про материал детали. Деталь “Вал” изготовляется из углеродистой качественной стали 40, механические свойства и химический состав данной стали соответствует ГОСТ 1050-89 и представлен в таблицах:

Таблица 4.1 – Химический состав стали, %

С |

Si |

Mn |

Не более |

||||

|

Cr |

Ni |

Cu |

S |

P |

|||

|

0,36…0,44 |

0,17…0,37 |

0,50…0,80 |

0,25 |

0,30 |

0,30 |

0,035 |

0,035 |

|

sт , МПа |

sв , МПа |

ds , % |

ан , кДж/м2 |

НВ |

|

333 |

568 |

19 |

568 |

187 |

Технологические свойства стали 40:

В диапазоне температур ковки:

Максимальная температура нагрева – 1250 °С.

Минимальная температура окончания ковки - 750°С.

Сталь 40 хорошо куется и поддается пластическому деформированию. Обрабатываемость резанием стали – хорошая.

В результате анализа технологичности конструкции детали «Вал», были выявлены следующие недостатки и преимущества. В целом наружные поверхности детали свободны для доступа режущего инструмента. Исключением является то, что на шлифовальной операции 120 обработка поверхностей Æ 350h6, Æ 300к6, Æ 260к6 и Æ260h6 производится в упор, что нетехнологично. Целесообразно на этих поверхностях выполнить канавки для выхода шлифовального круга. Эти элементы позволяют исключить из технологического процесса токарную операцию 130, на которой после шлифования поправляют радиуса R3, R2 и R1.

Шпоночные канавки расположены по одну сторону детали, что сокращает вспомогательное время на переустанов. Предусмотрена канавка для выхода резца при обработке резьбы М280*4-8д, что улучшает условия работы инструмента и качества резьбы. Унифицированным элементом является наличие фасок с углом 45°, что позволяет обрабатывать деталь стандартным режущим инструментом.

Нетехнологичным элементом в данной детали является глубокое сверление под углом, при такой обработке возможен увод сверла, а также повышенный износ режущего инструмента, однако избежать этого нельзя в связи с особенностями конструкции и эксплуатации детали.

К количественным показателям технологичности относятся коэффициент точности и коэффициент шероховатости. Для определения величин составим таблицу параметров поверхностей (Таблица 4.3).

Таблица 4.3 - Параметры точности и шероховатости элементарных поверхностей детали

|

Характеристика поверхности |

Количество |

Квалитет размера |

Класс Шероховатости |

||

|

мкм |

класс |

||||

|

1. Торцовая поверхность |

9 |

9 |

3,2 |

5 |

|

|

2. Центровые отверстия в гидропластовой оправке |

2 |

9 |

0,8 |

8 |

|

|

3. Резьбовая поверхность: 3.1 Внутренная резьба 3.2 Наружная резьба |

20 1 |

7 6 |

3,2 3,2 |

5 5 |

|

|

4. Наружная цилиндрическая Æ350 h6 |

1 |

6 |

0,8 |

8 |

|

|

5. Наружная цилиндрическая Æ260 h6 |

2 |

6 |

0,8 |

8 |

|

|

6. Наружная цилиндрическая Æ 315 h14 |

1 |

14 |

3,2 |

5 |

|

|

7. Наружная цилиндрическая Æ300к6 |

1 |

6 |

3,2 |

5 |

|

|

8. Наружная цилиндрическая Æ360 |

1 |

14 |

3,2 |

5 |

|

|

9. Наружная цилиндрическая Æ250 |

1 |

14 |

3,2 |

5 |

|

|

10. Наружная цилиндрическая Æ275 |

1 |

14 |

3,2 |

5 |

|

|

11. Наружная коническая Æ274 |

1 |

14 |

3,2 |

5 |

|

|

12. Внутренняя цилиндрическая Æ170h7 |

2 |

7 |

1,6 |

6 |

|

|

13. Внутренняя цилиндрическая Æ140h7 |

2 |

7 |

0,8 |

8 |

|

|

14. Внутренняя цилиндрическая Æ175 |

1 |

14 |

6,3 |

4 |

|

|

15. Внутренняя цилиндрическая Æ145 |

1 |

14 |

3,2 |

5 |

|

|

16. Фаски |

28 |

14 |

3,2 |

5 |

|

|

17. Шпоночный паз |

5 |

9 |

6,3 |

4 |

|

|

18. å |

81 |

177 |

- |

93 |

|

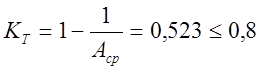

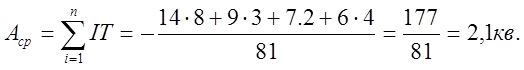

Коэффициент точности определяем по формуле:

где Аср - средний квалитет обработки;

По этому показателю деталь технологична.

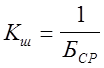

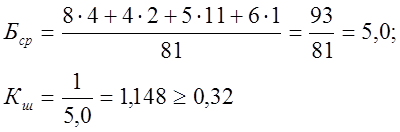

Коэффициент шероховатости определяем по формуле:

![]()

,

,

где Бср - средний класс шероховатости;

По этому показателю деталь технологична.

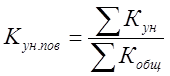

Коэффициент Кун.пов. определяется по формуле:

где Кун - общее число унифицированных поверхностей;

Кобщ - общее число поверхностей.

Вывод: Все поверхности нашей детали унифицированы, поэтому коэффициент поверхностей равен 1.

Проведя качественный и количественный анализ технологичности детали, делаем вывод о том, что деталь технологична по всем показателям.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.