Министерство образования Украины

Сумский государственный университет

Кафедра металлорежущих станков и инструментов

ОТЧЕТ

по преддипломной практике

в период с 1 февраля по 8 марта 1999г.

Исполнитель Криворучко Д. В.

Консультанты:

по экономической части доц. Колдин Л. Я.

по иностранному языку доц. Дядечко А.Н.

Руководитель практики

от университета проф. Залога В.А.

Сумы 1999

Содержание.................................................................................................................. 2

1 Современные предпосылки к моделированию механики нестационарных видов обработки резанием..................................................................................................... 3

1.1 Общая модель взаимодействия явлений и процессов в Т-системе. Определение объекта исследования............................................................................................... 3

1.2 Физическая модель процесса резания............................................................ 6

1.2.1 Деформационные процессы в зоне стружкообразования....................... 8

2 Данные для анализа экономической эффективности внедрения станка-автомата попутного точения мод. КА-350.............................................................................. 13

3 VOCABULARY................................................................................................... 18

Список использованных источников...................................................................... 21

Учение о резании материалов находится в настоящее время в том состоянии, когда научные выводы и обобщения процессов резания не достигли еще необходимого уровня. Это усиливается и тем, что за последние 20-30 лет появились и все шире используются в промышленности новые инструментальные материалы (порошковые стали, безвольфрамовые твердые сплавы, кермиты, композиционные материалы, инструменты с покрытиями и др.), прогрессивные технологии (например, скоростное и сверхскоростное резание, резание с вибрациями и др.) и прогрессивное технологическое оборудование (например, станки с ЧПУ, обрабатывающие центры и др.). Такое состояние обусловлено сложностью выявления единых закономерностей для различных процессов резания, с многими факторами, которые влияют на них, и сложностью взаимосвязей между этими факторами.

Кратко рассмотрим современные представления о взаимодействии явлений и процессов в технологической системе, что позволит выявить объект исследования.

1.1 Общая модель взаимодействия явлений и процессов в Т-системе. Определение объекта исследования

Процесс резания – это процесс взаимодействия лезвия с материалом срезаемого слоя с образованием стружки и новой поверхности [[1]]. М. И. Клушин [[2]] отмечает, что стружкообразование, износ режущего инструмента и создание новой поверхности на изделии, совершаемые одновременно, составляют в совокупности некоторую целостность, которую он называет системой резания (СР), которая в свою очередь является подсистемой замкнутой динамической системы станка (ДСС). С другой стороны С. В. Швец [[3], стр. 6-7] считает, что СР можно представить системой состоящей из лезвия, заготовки и стружки, находящихся в постоянном взаимодействии друг с другом. По его мнению это взаимодействие определяют не только свойства компонент системы резания, но и влияние свойств и взаимодействий в во всей технологической системе (Т-системе), частью которой является система резания.

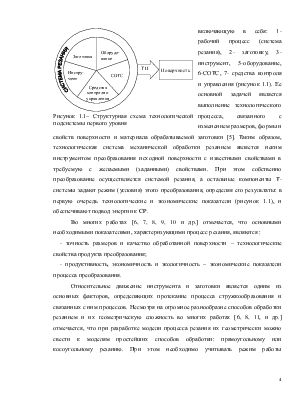

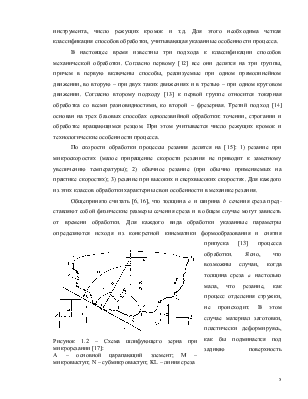

Т-система процесса механической обработки резанием согласно классификации А. Н. Резникова [[4]] представляет собой подсистему первого уровня, включающую в себя: 1-рабочий процесс (система резания), 2- заготовку, 3-инструмент, 5-оборудование, 6-СОТС, 7- средства контроля и управления (рисунок 1.1). Ее основной задачей является выполнение технологического процесса, связанного с изменением размеров, формы и свойств поверхности и материала обрабатываемой заготовки [[5]]. Таким образом, технологическая система механической обработки резанием является неким инструментом преобразования исходной поверхности с известными свойствами в требуемую с желаемыми (заданными) свойствами. При этом собственно преобразование осуществляется системой резания, а остальные компоненты Т-системы задают режим (условия) этого преобразования, определяя его результаты: в первую очередь технологические и экономические показатели (рисунок 1.1), и обеспечивают подвод энергии к CP.

|

Рисунок 1.1– Структурная схема технологической подсистемы первого уровня |

Во многих работах [[6], [7], [8], [9], [10] и др.] отмечается, что основными необходимыми показателями, характеризующими процесс резания, являются :

- точность размеров и качество обработанной поверхности – технологические свойства продукта преобразования;

- продуктивность, экономичность и экологичность – экономические показатели процесса преобразования.

Относительное движение инструмента и заготовки является одним из основных факторов, определяющих протекание процесса стружкообразования и связанных с ним процессов. Несмотря на огромное разнообразие способов обработки резанием и их геометрическую сложность во многих работах [6, 8, [11], и др.] отмечается, что при разработке модели процесса резания их геометрически можно свести к моделям простейших способов обработки: прямоугольному или косоугольному резанию. При этом необходимо учитывать режим работы инструмента, число режущих кромок и т.д. Для этого необходима четкая классификация способов обработки, учитывающая указанные особенности процесса.

В настоящее время известны три подхода к классификации способов механической обработки. Согласно первому [[12]] все они делятся на три группы, причем в первую включены способы, реализуемые при одном прямолинейном движении, во вторую – при двух таких движениях и в третью – при одном круговом движении. Согласно второму подходу [[13]] к первой группе относится токарная обработка со всеми разновидностями, ко второй – фрезерная. Третий подход [[14]] основан на трех базовых способах однолезвийной обработки: точении, строгании и обработке вращающимся резцом. При этом учитывается число режущих кромок и технологические особенности процесса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.