По скорости обработки процессы резания делятся на [[15]]: 1) резание при микроскоростях (малое приращение скорости резания не приводит к заметному увеличению температуры); 2) обычное резание (при обычно применяемых на практике скоростях); 3) резание при высоких и сверхвысоких скоростях. Для каждого из этих классов обработки характерны свои особенности в механике резания.

|

Рисунок 1.2 – Схема шлифующего зерна при микрорезании [17]: А – основной царапающий элемент; М – микровыступ; N – субмикровыступ; KL – линия среза |

Общепринято считать [6, [16]], что толщина ![]() и ширина

и ширина ![]() сечения

среза представляют собой физические размеры сечения среза и в общем случае

могут зависеть от времени обработки. Для каждого вида обработки указанные

параметры определяются исходя из конкретной кинематики формообразования и

снятия припуска [13] процесса обработки. Ясно, что возможны случаи, когда

толщина среза

сечения

среза представляют собой физические размеры сечения среза и в общем случае

могут зависеть от времени обработки. Для каждого вида обработки указанные

параметры определяются исходя из конкретной кинематики формообразования и

снятия припуска [13] процесса обработки. Ясно, что возможны случаи, когда

толщина среза ![]() настолько мала, что

резание, как процесс отделения стружки, не происходит. В этом случае материал

заготовки, пластически деформируясь, как бы подминается под заднюю поверхность

(рисунок 1.2). Теоретически и экспериментально

установлено [[17]],

что для достаточно пластических материалов снятие стружки при повышенных

скоростях резания возможно при средних отрицательных передних углах не выше g = -45¸-50°, чему соответствует отношение

настолько мала, что

резание, как процесс отделения стружки, не происходит. В этом случае материал

заготовки, пластически деформируясь, как бы подминается под заднюю поверхность

(рисунок 1.2). Теоретически и экспериментально

установлено [[17]],

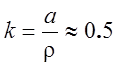

что для достаточно пластических материалов снятие стружки при повышенных

скоростях резания возможно при средних отрицательных передних углах не выше g = -45¸-50°, чему соответствует отношение  . Ермаков Ю. М. отмечает, что в

области малых толщин среза, в момент окончания формирования обработанной

поверхности, возникают вибрации, повышающие шероховатость и уменьшающие

стойкость инструмента [[18]].

. Ермаков Ю. М. отмечает, что в

области малых толщин среза, в момент окончания формирования обработанной

поверхности, возникают вибрации, повышающие шероховатость и уменьшающие

стойкость инструмента [[18]].

В литературе отмечается [[19], 7, 8], что при изучении и моделировании процессов резания все виды обработки можно свести к двум основным простейшим схемам обработки: классическому прямоугольному или косоугольному однолезвийному резанию и, соответственно, рассматривать либо плоскую задачу, либо пространственную. При этом параметры геометрической модели рассчитываются по приведенным выше соотношениям и в дальнейшем полученные результаты интерпретируются с учетом специфики изучаемого процесса.

1.2 Физическая модель процесса резания

Как уже отмечалось [[20]], в процессе резания происходит формоизменение заготовки (статистически однородной по своим свойствам (в первом приближении) системы) в готовую деталь – систему с распределенными параметрами, то есть с набором новых характеристик, например, характеристик физико-механического состояния, химического состава поверхностного слоя и их неоднородным распределением в объеме детали.

Для общей оценки такой системы пользуются интегральными параметрами. С этой точки зрения пластическая деформация и упрочнение обрабатываемого материала в зоне резания достаточно полно описывается такими функциональными параметрами, как действующее напряжение, время деформирования, температура и др. С их помощью можно оценить составляющие силы резания, напряжения на передней и задней гранях лезвия инструмента, удельную энергоемкость процесса, рассчитать интегральную характеристику физико-механического состояния упрочненного материала (скрытую энергию деформирования), а также относительную деформацию, плотность дислокаций, глубину упрочнения и др.

Общие представления о механике стружкообразования при

резании металлов можно кратко охарактеризовать схемой, приведенной на рисунке 1.3. Известно [6], что процесс превращения срезаемого слоя в стружку в общем

случае представляет собой процесс направленного

разрушения материала заготовки лезвием путем создания

напряженно-деформированного состояния в срезаемом слое и заготовке, сопровождающегося

упругими и пластическими деформациями, образования трещин и последующего

разрушения, которое в зависимости от состояния материала при условиях обработки

может быть либо вязким, либо хрупким [[21], [22]]. При этом лезвие

непосредственно контактирует со срезаемым слоем, стружкой и заготовкой, что

приводит к возникновению контактных процессов на его поверхностях, а в области,

расположенной у режущей кромки, застойной зоны, которая при определенных

условиях может преобразоваться в нарост. Таким образом, в системе резания при

описанных выше процессах совершается работа, затрачиваемая на деформирование и

разрушение материала срезаемого слоя при превращении его в стружку и работа,

главным образом связанная с трением на контактных поверхностях [6, 22, [23] и др.]. В соответствии с первым законом термодинамики

вся работа сил резания ![]() расходуется на запасение

энергии упругой деформации

расходуется на запасение

энергии упругой деформации ![]() (в прирезцовых

слоях стружки, поверхностном слое заготовки, контактных слоях инструмента) и

выделение теплоты в системе

(в прирезцовых

слоях стружки, поверхностном слое заготовки, контактных слоях инструмента) и

выделение теплоты в системе ![]() [[24]], приводящее к

процессам распространения теплоты в системе резания и подчиняющееся уравнению

теплопроводности и теплового баланса [[25]]. Согласно исследованиям

Г. И. Епифанова и П. А. Ребиндера, доля поглощенной энергии упругой деформации

[[24]], приводящее к

процессам распространения теплоты в системе резания и подчиняющееся уравнению

теплопроводности и теплового баланса [[25]]. Согласно исследованиям

Г. И. Епифанова и П. А. Ребиндера, доля поглощенной энергии упругой деформации

![]() в процессе резания при традиционно

применяемых скоростях составляется 3%, а остальное переходит в теплоту, которая

выделяется в основном в зонах А, Б, В (рисунок 1.3), а также по поверхностям

контакта инструмента с заготовкой и стружкой.

в процессе резания при традиционно

применяемых скоростях составляется 3%, а остальное переходит в теплоту, которая

выделяется в основном в зонах А, Б, В (рисунок 1.3), а также по поверхностям

контакта инструмента с заготовкой и стружкой.

|

Рисунок 1.3 – Схема зоны стружкообразования при резании материалов 1 – инструмент; 2 – заготовка; 3 – нарост; 4 – стружка |

Таким образом, получаем замкнутую систему (систему резания), в которой происходящие процессы взаимно обуславливают характер протекание каждого из них и влияют друг на друга (рисунок 1.4). В процессе обработки СР отклоняется от термодинамического равновесия и самоорганизуется. В результате в зоне стружкообразования формируются новые диссипативные структуры, которые определяются механизмы деформирования срезаемого слоя, тип стружки и устойчивость процесса резания. Однако вследствие обратных связей между СР и ДСС процесс самоорганизации в Т-системе будет осуществляться на различных уровнях. Наличие обратных связей в Т-системе обусловлено как нелинейностью ДСС, так и СР.

|

Рисунок 1.4- Принятая физическая модель процессов в зоне стружкообразования |

1.2.1 Деформационные процессы в зоне стружкообразования

В настоящее время при построении модели разрушения срезаемого слоя абстрагируются от реального технологического процесса и рассматривают, как правило, классические плоскую модель прямоугольного свободного резания (такое допущение возможно поскольку ширина стружки по сравнению с шириной срезаемого слоя увеличивается незначительно [6]) или пространственную модель косоугольного свободного резания [8]. В дальнейшем результаты этих исследований распространяются на интересующий вид обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.