Еще И. А. Тиме в 1870 г. предложил, а К. А. Зворыкин в

1893 г. разработал модель зоны деформаций в виде единственной плоскости сдвига:

плоскости, проходящей от вершины резца к некоторой точке, лежащей на свободной

поверхности обрабатываемой заготовки. По обе стороны от этой плоскости

пластические деформации отсутствуют. Однако экспериментальные наблюдения,

показали, что пластическая деформация происходит в некоторой области (рисунок 1.5) ![]() – так называемая зона первичных

деформаций [6, 8]. Эта зона имеет форму, близкую к клину, с вершиной на лезвии

инструмента. Ее нижняя граница

– так называемая зона первичных

деформаций [6, 8]. Эта зона имеет форму, близкую к клину, с вершиной на лезвии

инструмента. Ее нижняя граница ![]() вогнута и пересекает

продолжение поверхности резания. Верхняя граница

вогнута и пересекает

продолжение поверхности резания. Верхняя граница ![]() зоны

выпукла. Линия

зоны

выпукла. Линия ![]() плавно сопрягает

предыдущую поверхность резания со свободной стороной стружки. Рассмотренная

зона получила название зоны стружкообразования.

плавно сопрягает

предыдущую поверхность резания со свободной стороной стружки. Рассмотренная

зона получила название зоны стружкообразования.

|

Рисунок 1.5 – Модель зоны стружкообразования (по Б. Ф. Боброву [6]) |

На сложность схематизации деформаций в зоне стружкообразования указывали А. А. Брикс, Н. Н, Зорев [[26]], Г. Л. Куфарев [[27]], К. Окусима, К Хитоми, J. Pomey [[28]] и др. В тоже время Г. Л. Куфарев [27], И. Дж. А. Армарего [8] и др. отмечают, что вид этой зоны (применимость той или иной модели зоны деформаций) зависит от условий обработки. При резании с низкой скоростью, особенно при обработке металла в отожженном состоянии, более реалистичной является модель с развитой зоной деформаций и, наоборот, при обработке с высокими скоростями резания становится приемлемой модель деформаций с одной плоскостью сдвига, за счет их локализации в малых объемах.

Очевидно, что деформации приводят к возникновению напряженного

состояния в УПС. В настоящее время нет единого мнения о законе распределения

касательных и нормальных напряжений в условной плоскости сдвига. Наиболее

широкое распространение получила гипотеза о равномерном распределении. За

условие начала образования стружки принимают, что максимальные касательные

напряжения в УПС достигают определенного предела tр.

Эту величину С. С. Силин и др. называют сопротивлением пластическому сдвигу [[29]].

В соответствии с описанными теориями было предложено достаточно большое число

методов для прогнозирования величины сопротивления сдвигу ![]() по данным опытов на одноосное

растяжение-сжатие.[6, 29, 26]. Все их можно обобщить следующей формулой:

по данным опытов на одноосное

растяжение-сжатие.[6, 29, 26]. Все их можно обобщить следующей формулой:

![]() ,

( 1.1)

,

( 1.1)

где ![]() -

константа данной группы материалов;

-

константа данной группы материалов; ![]() - предельные

напряжения;

- предельные

напряжения; ![]() - коэффициент,

учитывающий деформационное и скоростное упрочнение;

- коэффициент,

учитывающий деформационное и скоростное упрочнение; ![]() -

коэффициент, учитывающий температурное разупрочнение. Значение указанных

коэффициентов по данным различных авторов приведены в таблице :

-

коэффициент, учитывающий температурное разупрочнение. Значение указанных

коэффициентов по данным различных авторов приведены в таблице :

Таблица 1.1 – Коэффициенты в формуле (1.1)

|

Автор |

|

|

|

|

Примечание |

|

С. С. Силин [29] |

|

|

1 |

1 |

m – определяется экспериментально |

|

Т. Н. Лоладзе [22] |

1 |

|

1 |

1 |

|

|

В. С. Кушнер [[30]] |

0,8 |

|

1 |

1 |

Ранние работы |

|

В. С. Кушнер [[31]] |

1 |

|

1 |

|

Для большинства сталей |

|

Н. Г. Абуладзе [22] |

0,74 |

|

|

1 |

|

|

А.М. Розенберг [15] |

2/3 |

|

|

1 |

|

|

Дж. Помей [28] |

1 |

|

|

1 |

|

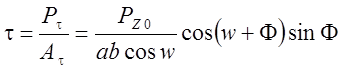

С другой стороны, касательные напряжения, возникающие в УПС могут быть определены через силы резания [6]:

, ( 1.2)

, ( 1.2)

где ![]() -

угол действия,

-

угол действия,

либо по формуле [15]:

. (

1.3)

. (

1.3)

И. Дж. А. Армарего указывает [8], что вычисленные по первой из этих формул напряжения оказываются несколько завышенным по сравнению с величиной сопротивления сдвига. Отмечается, что объяснением этому могут служить внешние эффекты. Это, во-первых, эффект трения на задней поверхности. Сила трения на задней поверхности входит составной частью в изменяемую силу резания, но не влияет на процесс сдвига. Во-вторых, во многих случаях резания существует так называемая зона опережающего течения, которая увеличивает длину плоскости сдвига, хотя это и не учитывается при аналитическом исследовании.

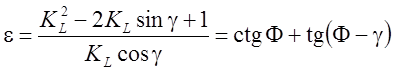

В тоже время степень деформации может быть рассчитана по формуле[6; 15]:

. (

1.4)

. (

1.4)

Из этого уравнения следует, что при ![]() степень деформации

степень деформации ![]() . Хотя хорошо видна однозначная

функциональная зависимость

. Хотя хорошо видна однозначная

функциональная зависимость ![]() .

.

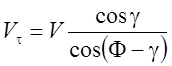

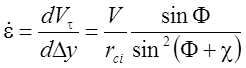

Необходимо различать скорость сдвига ![]() т. е. скорость, с которой осуществляется

сдвиг по УПС, и скорость деформации

т. е. скорость, с которой осуществляется

сдвиг по УПС, и скорость деформации ![]() , определяемы по

формулам [6, 28]:

, определяемы по

формулам [6, 28]:

;

;  ,

( 1.5)

,

( 1.5)

где ![]() -

радиус кривизны линий течения [28]. Часто делается предположение, что скорость

деформации является постоянной в УПС.

-

радиус кривизны линий течения [28]. Часто делается предположение, что скорость

деформации является постоянной в УПС.

Большой интерес представляет прогнозирование угла сдвига. Для решения этой проблемы предложено огромное множество различных подходов. По мнению И. Дж. А. Армарего [стр. 50, 8] некоторые полученные формулы могут быть описаны общим выражением:

![]() . (

1.6)

. (

1.6)

В таблице 1.2 приведена краткая характеристика постоянных

![]() и

и ![]() .

Необходимо отметить, что такой подход из всех условий обработки учитывает

только передний угол и коэффициент трения. Угол сдвига

.

Необходимо отметить, что такой подход из всех условий обработки учитывает

только передний угол и коэффициент трения. Угол сдвига ![]() считается

независимым от упрочнения, тепловых процессов, анизотропии и др. явлений, хотя

в некоторых случаях эти формулы являются обобщением расчетов, учитывающие

указанные особенности.

считается

независимым от упрочнения, тепловых процессов, анизотропии и др. явлений, хотя

в некоторых случаях эти формулы являются обобщением расчетов, учитывающие

указанные особенности.

Помимо указанных соотношений известно много других (А.А.

Виноградов[[32]],

В.С. Кушнера [30, 31], С.С. Силин [29], С.В. Мироненко [[33]]). Все они, как

правило, носят более сложный характер и получены совместным решением известных

уравнений, связывающих угол сдвига![]() , усадку стружки

, усадку стружки![]() , и температуру резания

, и температуру резания ![]() .

.

Таблица 1.2 - Коэффициенты формулы (1.6)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.