2.Анализ поставленной задачи и ее решение.

При анализе имеющихся способов расчета характеристик процесса резания (температуры резания, силы резания, стойкости металлорежущего инструмента, износ по задней поверхности металлорежущего инструмента и т.д.) можно заметить, что все расчеты проводятся с помощью таблиц или с помощью эмпирических формул. Причем, в основной массе эмпирические формулы получены для определенных сочетаний пар материала заготовка-инструмент и при переходе от одного вида термообработки поверхности к другой необходимо вводить различные поправочные коэффициенты, что при определенных условиях не очень удобно и громоздко так как требует наличия различных справочников и таблиц. Причем при изменении даже режимов резания (скорости резания, глубины резания, подачи) необходимо вести перерасчет (повторный поиск в справочниках и таблицах) почти всех коэффициентов, что также представляет громадный недостаток при расчетах с помощью данных методов.

Для того, чтобы облегчить и упростить процедуру расчета характеристик процесса резания была выдвинута идея использования метода который базировался на законе сохранения энергии при этом он давал возможность получать не только энергетические характеристики (мощность резания, температура резания, сила резания), но и технологические параметры (шероховатость поверхности, степени наклепа).

Для реализации данного метода было принято решение реализовать данный метод с помощью ЭВМ. Программный продукт обязан иметь дружелюбный пользовательский интерфейс, быть удобным для выбора металлорежущего инструмента, материала заготовки, ввода технологических данных, просмотра результата, возможность интерактивного изменения режимов резания с просмотром результатов которые вызвало изменение режимов резания.

В ходе выполнения данной работы был разработан программный продукт в алгоритме, которого были учтены вышеуказанные требования. В алгоритме расчетов характеристик процесса резания лежит математическая модель в основе которой находятся следующие знания.

Существует эмпирическая зависимость между работой которую способна выполнить пластинка инструментального материала для резцов с механическим креплением пластин, до достижения допустимого износа по задней поверхности от значения допустимого значения износа по задней поверхности. Причем значение допустимого износа по задней поверхности определяет качество обработанной поверхности т.е. можно утверждать, что величина допустимого износа величина постоянная для определенного характера обработки (чистовая, черновая, получистовая обработка). Т.е. эти значения можно установить заранее «по умолчанию». Вывод: необходимо разработать программный продукт который удовлетворял требованиям удобства работы для технологов, позволял проводить исследования процесса резания, возможность использования программы в учебных целях. Исходя из этих требований был разработан программный пакет.

Пакет предназначен для прогнозирования стойкости и ресурса металлорежущего инструмента при токарной обработки с продольным направлением подачи. Пакет на основании чертежа заготовки, поверхности, которую необходимо получить, режимов резания (число оборотов в минуту, подачи), схемы КПД, характер обработки, инструментального материала и материала заготовки рассчитывает абсолютный износ и относительный (по отношении к допустимому износу), машинное время, строит графики температуры резания, силы резания, скорости резания, глубины резания, КПД в точках обработки. Пакет позволяет оценить варианты износа инструмента и затрат машинного времени при различных вариантах распределения технологических переходов внутри технологической операции. Возможно добавления различных инструментов в процессе обработки, выбор соответствующей схемы КПД в зависимости от пары Инструмент-Заготовка и режимов резания.

Математическая модель процесса резания представляет собой последовательное решение множества уравнений. Саму программу можно представить в традиционном трехкомпонентном виде: предпроцессор, процессор, постпроцессор. Схема предпроцессор-процессор-постпроцессор фактически скрыта от пользователя, однако схема

|

Предпроцессор |

|

|

Процессор |

|

|

Постпроцессор |

|

присутствует в полной мере.

Предпроцессор включает в себя: ввод чертежа детали, определение материала заготовки и его характеристик, выбор металлорежущего инструмента, а также выбор его назначения (черновая обработка, чистовая обработка, получистовая обработка, экспериментальный режим работы). В состав предпроцессора также входит выбор схемы КПД (для различных диапазонов параметров режимов резания и пар материалов заготовка-инструмент будут оптимальны различные схемы). Одной из особенности предпроцессора является возможность работы с базами данных материала заготовки, инструмента, схем КПД, возможность изменения точности вычисления (как следствие изменение скорости вычисления). Заключительным этапом предпроцессора является ввод поверхности которую необходимо получить.

Процессор состоит из блоков:

1. Вычисление удельной энергии разрушения материала заготовки.

2. Вычисление общепринятых элементов режимов резания (перевод оборотов\минуту в метры\минуту, вычисление глубины резания).

3. Вычисление КПД резания.

4. Вычисление температуры резания, силы резания и расход ресурса инструмента, машинного времени.

После выполнения своей части работы процессор передает данные в процессор.

На основании полученных данных от процессора, предпроцессор выдает данные по машинному времени, расходу ресурса инструмента на данном технологическом переходе и расход ресурса инструмента в общем. Строит графики зависимости скорости резания, глубины резания, КПД резания, температуры резания, стойкости режущего инструмента в зависимости от положения инструмента (от координаты Х вдоль оси заготовки).

Математический аппарат.

1.Вычисление удельной энергии разрушения материала заготовки.

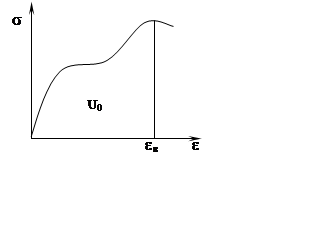

|

Фактически удельная энергия разрушения материала заготовки равна площади под кривой зависимости напряжение - относительная деформация.

2. Вычисление общепринятых элементов режимов резания (перевод оборотов\минуту в метры\минуту, вычисление глубины резания).

, где V-скорость резания, м\мин;

d-максимальный диаметр обработки

n-частота вращения, об\мин;

Найдем КПД процесса резания.

w=f(V, S, t)

Т.е. КПД процесса резания есть функция от скорости резания, подачи, глубины резания.

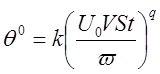

Температура резания.

, где k, q- величины, зависящие от материала заготовки;

q-температура резания, град. С.

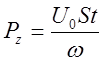

Сила резания.

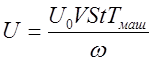

Энергия разрушения материала заготовки.

, где U- энергия потраченная на разрушение материала заготовки;

Тмаш- машинное время обработки поверхности;

Стойкость инструмента.

, где Т- стойкость инструмента;

А- допустимая работа резания инструмента;

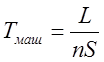

Машинное время.

, где L- длина пути обработки;

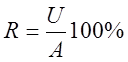

Износ инструмента на переходе.

, где R- износ инструмента на переходе;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.