9 Проектирование станочного приспособления

9.1 Проектирование станочного приспособления для операции

035 Сверлильная с ЧПУ

Обоснование цели технологической операции и задание на проектирование.

Приспособление проектирую для операции 035 Сверлильная с ЧПУ. На этой операции обрабатывается:

- два отверстия Ø 16,3 под зенкерование Ø 18Н11 на проход;

- зенкеруются два отверстия Ø 18Н11 на проход;

- сверлятся четыре отверстия Ø 10+0.4 на проход;

- сверлятся шесть отверстий Ø 5,1 на глубину 12+0.43 мм под резьбу;

- нарезать шесть отверстий М6-7Н на глубину 10 мм.

В настоящее время заготовка обрабатывается на координатно-фрезерном станке с ЧПУ 24К40С4 с двух установок. Целесообразно разбить данную операции на две операции: сверлильная с ЧПУ и координатно-фрезерная с ЧПУ. Установка детали на базовой операции осуществлялась на универсальном приспособлении с последующем выставлением детали. Это крайне неудобно с точки зрения установки заготовки. Перенос этой операции на сверлильный станок 2Р135Ф2 и разработка специального приспособления с механизированным приводом позволит снизить трудоемкость обработки и повысить стабильность точностных параметров.

Определение количественных и качественных результатов выполнения операции.

Точность размеров. На

данной операции все размеры за исключением Ø 18Н11 выполняются по 14 квалитету.

Диаметр расположения резьбовых отверстий Ø 134![]() 0,16

мм соответствует 12 квалитету.

0,16

мм соответствует 12 квалитету.

Точность размера от базовой поверхности соответствует 14 квалитету.

Степень шероховатости Rа 2,5.

На эту операцию заготовка поступает после токарных операций с окончательно обработанными поверхностями:

- торцами;

- внутренними поверхностями Ø 16Н7 и Ø 135Н9.

Эти поверхности достаточно развиты и поэтому используются в

качестве базовых.

Заготовка будет обрабатываться на станке 2Р135Ф2. Годовая программа выпуска 500 шт., значит интенсивность использования приспособления будет не высокой.

Основные параметры станка:

- размеры рабочей поверхности стола 400х700 мм;

- конус шпинделя Морзе 4 ГОСТ 19545-82;

- мощность двигателя главного движения – 3,7 кВт.

Обработка будет вестись по программе: сверлами, зенкером и

метчиком машинным.

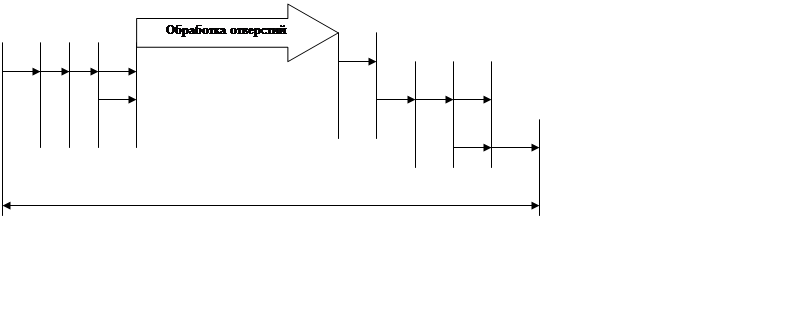

Рисунок 9.1 - Схема базирования на сверлильной операции с ЧПУ

Перечень реализуемых функций:

1) ориентация заготовки;

2) базирование заготовки;

3) закрепление заготовки;

4) базирование и закрепление приспособлений на станке;

5) подвод и отвод энергоносителя;

6) объединение функциональных узлов;

7) обработка отверстий;

8) создание безопасных условий труда;

9) поворот и фиксация шпиндельного блока и холостые ходы;

10) образование исходной силы закрепления.

Из всего комплекса поверхностей, образующих заготовку, на

главной базовой поверхности могут претендовать торцы 1 и 2 рис. 9.1.

В случае использования в качестве установочной базы торца 1 эта база совпадает с измерительной базой, по этому погрешность базирования равна нулю. Однако применение этой поверхности в качестве базовой затрудняет доступ инструмента к обрабатываемой поверхности. По этому учитывая, что точность размеров не значительна (14 квалитет) будем использовать в качестве установочной базы торец 2.

В качестве двойной опорной базы используется внутренняя поверхность или 3 или 4. Внутренняя поверхность 3 Ø 135Н9 мала по длине, но этого достаточно для базирования. Эта база лишает двух степеней свободы.

Окончательный анализ структуры связи, возникающих при базировании можно осуществить, построив таблицу односторонних связей – таблица 9.1.

Таблица 9.1 – Таблица односторонних связей

Индекс связи |

Х |

Х/ |

Y |

Y/ |

Z |

Z/ |

Wx |

Wx/ |

Wy |

Wy/ |

Wz |

Wz/ |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

Из этой таблицы видно, что на заготовку наложено 10 односторонних связей. При чем 6 из них полные, а остальные не полные, это обусловлено наличием зазоров. Чтобы сделать систему уравновешенной надо лишить заготовку возможности перемещаться по координатам Z/ и wz/. Чтобы сделать систему уравновешенной надо лишить заготовку возможности перемещаться по координатам.

Построение функциональной структуры и общей компоновки приспособления.

Из набора функций выделяем те, которые реализуются в течение операционного периода: 1, 2, 3, 5, 10, 11. Функция 4 влияет на подготовительно-заключительное время; функция 6,8 – прямого влияния на штучное время не оказывает.

540,6с

540,6с

1 11 10 2 9

3 11/ 10/ 3/

10с 3с 3с 4с 9с 3с 5с 2/ 1/

4с 10с

Тц=587,6с=9,79 мин.

Руководствуясь нормативами времени составляем структуру потока функций при их последовательной реализации. Номер функции без штриха означает прямую функцию, а со штрихом обратную функцию.

Разработка и обоснование схемы закрепления

В основе разработки схемы закрепления лежит анализ взаимодействия силовых полей в технологической системе процесса механической обработки детали. На рисунке 9.3 изображена структура поля возмущающих сил и поля уравновешивающих сил. При сверлении на заготовку действует осевая сила и момент создаваемый при резании. Им противодействует сила трения и реакция опоры. Сила зажима и сила подачи действует в одном направлении, прижимая заготовку к установочным поверхностям приспособления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.