Деталь устанавливается на нижнюю базирующую поверхность и прижимается зажимами. Возникающая сила резания Ро создает момент который стремится повернуть заготовку вокруг оси О-О. Этому моменту противодействует момент трения, создаваемый силой зажима Q и осевой силой Ро. По этому величина силы зажима будет незначительной, она должна надежно зажать деталь только в момент засверливания и выхода сверла из детали (при сверлении на проход). Z/ и wz/.

Рисунок 9.3 – Структура поля возмущающих и уравновешивающих сил

Таблица 9.2

Индекс связи |

Х |

Х/ |

Y |

Y/ |

Z |

Z/ |

Wx |

Wx/ |

Wy |

Wy/ |

Wz |

Wz/ |

|

|

Способ реали-зации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

||

|

Сила зак-репления |

Q |

Q |

Q |

Q |

Q |

Q |

|||||||

|

Сила трения |

FQ |

FQ |

FQ |

FQ |

|||||||||

Для анализа структуры и качества связей возникающих при закреплении заготовки, строю таблицу односторонних связей.

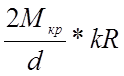

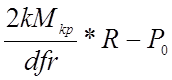

Приложение сил закрепления создает недостающие до комплекта связи Сила закрепления определяется по формуле:

(Q+Po)*fr= (9.1)

(9.1)

где следует, что

Q= (9.2)

(9.2)

где f – коэффициент трения, f=0,1 [ ] стр. 158

Р0 – осевая сила резания, Р01=12339 Н и Р02=1133 Н – силы резания были рассчитаны ранее, т.к. сверление Ø16,3 и зенкерование Ø18Н11выполняется на проход, то Ро принимаем равной нулю.

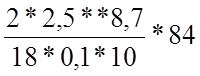

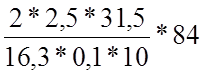

k – коэффициент запаса, k=2,5.

r – среднее плечо действия сил трения;

Мкр – крутящий момент, Мкр1=31,5 Н*м, Мкр2=8,7 Н*м.

R – расстояние от оси инструмента до оси детали, R1=R2=84 мм,

d – диаметры режущего инструмента, d2=18 мм для зенкера, d1=16.3 мм для сверла.

Для зенкера

Q= =163 Н

=163 Н

Для сверла

Q= =972Н

=972Н

Максимальная сила закрепления необходима при сверлении. Эта сила закрепления создается гидроцилиндром прикрепленным к корпусу приспособления.

При подаче жидкости в верхнюю полость цилиндра поршень опускается и коромысло с прихватами зажимает деталь. При отключении давления жидкости пружина поднимает поршень вверх , в результате чего прихваты расходятся в стороны и деталь раскрепляется.

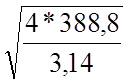

Определим диаметр гидроцилиндра.

Зададимся давлением масла Р=2.5 Мпа.

Площадь поршня определяется по формуле:

S=Q/P (9.4)

S=972/2.5=388,8 мм2

Отсюда можно определить диаметр цилиндра

D= =

= =52

мм (9.5)

=52

мм (9.5)

Принимаем диаметр гидроцилиндра D=60 мм. Ход штока гидроцилиндра 20 мм, усилия 1400 Н.

Точностные расчеты приспособления.

Прежде чем приступить к

расчету точности надо определить расчетные параметры, т.е. параметры, которые в

большей мере влияют на достижение заданных допусков обрабатываемой детали. В

нашем случае это расстояние между центром детали и отверстия 81![]() .

.

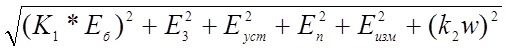

Погрешность изготовления приспособления определяется по формуле:

Еnr=Т-К (9.6)

(9.6)

где Еnr – допустимая погрешность изготовления приспособления.

Т- допуск на соответствующий размер изготовляемой заготовки заданный на чертеже, Т=0,32 мм.

К – коэффициент, учитывающий возможность отступления от нормативного распределения отдельных составляющих, К=1,2.

К1 – коэффициент погрешности.

Еб – погрешность базирования.

Еб=Smin+Td+TD (9.7)

где Smin – минимальный гарантированный зазор.

Td – поле допуска оправки Ø 135g6(![]() )

)

TD – поле допуска отверстия Ø 135Н9(![]() )

)

Еб=11+25+100=136 мкм

Е3 – погрешность закрепления, Е3=0,075 мм.

Еу – погрешность установки, Еуст=0,04 мм.

Еn – погрешность смещения режущего инструмента, Еn=0.

Еизм – погрешность смещения установочных элементов приспособления, Еизм=0.

К2 – коэффициент, учитывающий вероятность появления погрешности обработки, К2=0,7.

W – средняя экономическая точность обработки, W=0,039 мм.

Еnr=0,32-1,2![]() = =0,32-0,125=0,195мм

= =0,32-0,125=0,195мм

Можно сделать вывод, что точность спроектированного приспособления достаточная для достижения точности изготовления детали.

В технических требованиях указываю точностные требования, требования к условиям испытания, маркировки приспособления, условий эксплуатации.

9.2 Расчет станочного приспособления для токарной операции с ЧПУ

Задание на проектирование: спроектировать приспособление для токарной операции 015 (черновая обработка) детали ²Корпус ² ЦФ 8.036.723

Шероховатость обрабатываемых поверхностей 3.2 мкм по параметру Rа.

На данную операцию заготовка поступает предварительно обработанной с одной стороны. Масса заготовки – 17 кг. Материал – сталь12Х18Н10Т. Заготовка, представляющая собой тело вращения, вполне жесткая, обрабатываемость удовлетворительная. Имеются достаточно развитые поверхности, принимаемые за базовые, к которым можно отнести поверхность Æ185 мм используемая в качестве установочной базы.

Шероховатость поверхностей, выбранных за базовые, по Rа=3.2 при величине допуска торцевого биения относительно оси отверстия Æ50 dt =20 мкм. Точность размеров базовых поверхностей : Æ185Н14-dÆ185 = 0.215 мм.

В проектируемом приспособлении планируется обрабатывать заготовки с базовыми поверхностями только таких размеров и с указанными точностными параметрами.

Годовая программа выпуска определена в 500 деталей. Такая программа с учетом трудоемкости предполагает среднесерийный тип производства. Заготовка будет обрабатываться на токарно-винторезном станке с ЧПУ модели 16К30Ф3.

Перечень реализуемых функций приспособления

0. Перемещение и предварительная ориентация заготовки.

1. Базирование заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.