2. Закрепление заготовки.

3. Базирование приспособления на станке.

4. Закрепление приспособления на станке.

5. Подвод и отвод энергоносителя.

6. Образование исходной силы для закрепления.

7. Управление энергоносителем.

8. Объединение функциональных узлов.

9. Обработка внутренних цилиндрических поверхностей.

10. Создание безопасных условий труда.

Обоснование схемы базирования

Торцевая поверхность Æ185, принимаемая в качестве установочной

базы, имеет следующие показатели:

- наиболее развита l/d>1.2;

- шероховатость ее поверхности Rа=3.2 мкм;

- применение этой поверхности в качестве базовой не препятствует доступу инструмента к обрабатываемым поверхностям и лишает трех степеней свободы.

Выбор в качестве двойной опорной базы поверхности 24 мм

позволяет совместить измерительную базу с технологической.

Рисунок 9.4 – Схема базирования

Таблица 9.3- Структура односторонних связей

|

Индекс связи |

x |

x¢ |

y |

y¢ |

z |

z¢ |

wx |

wx¢ |

wy |

wy¢ |

wz |

wz¢ |

|

|

Способ реали- зации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

|||

|

Сила закрепления |

W |

W |

W |

W |

W |

||||||||

|

Сила трения |

F(W) |

F(W) |

|||||||||||

Окончательный анализ структуры связей произведем, построив

таблицу односторонних связей (таблица 9.3).

Построение функциональной структуры и общей

компоновки приспособления.

Рисунок 9.5 – Схема последовательной реализации функций

Последовательная структура реализации потока функций нас не

может удовлетворить, поскольку ее длительность недопустимо велика. Используя положения функциональной интенсификации, построим более приемлемую структуру, позволяющую почти вдвое сократить время осуществления функций (рисунок 9.6).

Разработка и обоснование схемы закрепления

Величину суммарного усилия закрепления W необходимо

считать из следующих условий:

- условия непроворота от силы Pz;

- условия неотрыва заготовки от опоры под действием составляющей силы резания Рх;

- условия смещения заготовки под действием силы Ру.

Рисунок 9.6 – Структура потока при совмещении и перекрытии функций

Рисунок 9.7 – Структура поля возмущающих сил

Рисунок 9.8 – Структура поля уравновешивающих сил

Таблица 9.4—Таблица односторонних связей

|

Индекс связи |

x |

x¢ |

y |

y¢ |

z |

z¢ |

wx |

wx¢ |

wy |

wy¢ |

wz |

wz¢ |

|

|

Способ реали- зации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

|||

|

Сила закрепления |

W |

W |

W |

W |

W |

||||||||

|

Сила трения |

F(W) |

F(W) |

|||||||||||

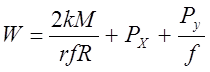

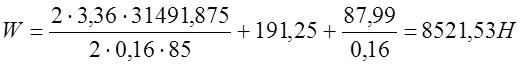

Согласно [ ]т.2,с.80,таблица 8, сила закрепления:

![]()

,

(9.8)

,

(9.8)

где: k – коэффициент запаса

k=1,5×1×1,15×1×1,3×1×1,5=3,36;

f – коэффициент трения f=0,16;

r – количество прихватов;

R =85мм;

M – момент резания, М=PZ×D/2

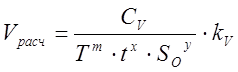

При токарной обработке:

T=0,8мм; SOp=0,28 мм/об

SO=SOp×kS=0,28×1,15×1×0,9×1×1×1,2×0,9=0,31 мм/об

; (9.9)

; (9.9)

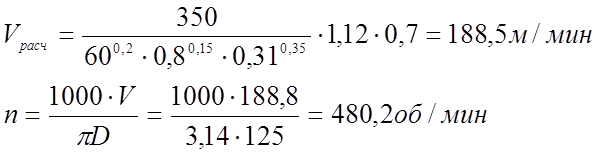

Cv=350; x=0,15; y=0,35; m=0,2; kmv=1,12; kjn=0,7.

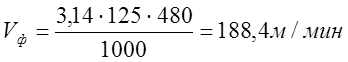

nф=480 об/мин;

Мрез=PZ×D/2

Pix.y.=10×CP×tx×Sy×Vn×kp (9.10) [23]т.2,с.273,таблица 22

PX : Cp=335; x=1; y=0,5; n=-0,4.

PY : Cp=243; x=0,9; y=0,6; n=-0,3.

PZ : Cp=300; x=1; y=0,75; n=-0,15.

PX=10×339×0,8×0,310,5×188,4-0,4×0,88×1,17=191,25 H

PY=10×243×0,8×0,310,6×188,4-0,3×0,88×0,5=87,99 H

PZ=10×300×0,8×0,310,75×188,4-0,15×0,88×1,05×1,2=503,87 H

Mрез=503,87×125/2=31491,875 Н×мм

Сила

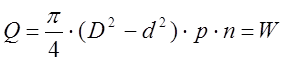

на штоке:  (9.11)

(9.11)

В качестве пневмопривода применяется пневмоцилиндр вращающийся двустороннего действия.

Основные параметры пневмоцилиндра

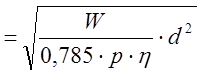

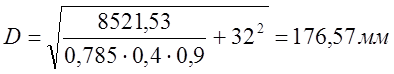

D , (9.12)

, (9.12)

где: р – давление воздуха в магистрали, р=0,4Мпа.

Так как D и d зависимые размеры и для D=160, D=200мм согласно [2]т.1,с.465,таблица72 d=32мм, получим:

Ближайший диаметр пневмоцилиндра D=200мм—пневмоцилиндр вращающийся 7020-0105 ГОСТ 21671-76 с тянущим усилием на штоке Q=11200 H и длинной хода штока lрасч=32 мм.

Точностные расчеты приспособления

К расчетным параметрам следует отнести торцевое биение поверхностей М и Е патрона.

d Æ320=0,05 мм; dТ =0,02 мм

Эти параметры являются однородными с погрешностями, оговоренными в детали наиболее жесткими допусками на взаимное расположение поверхностей dÆ75Н9 =0,02 мм

Найдем допустимую погрешность изготовления на радиальное биение посадочной (рабочей) части цанги:

eпр Æ150£![]() ,

,

где: kТ=1,2 – учитывает возможное отступление от нормального распределения отдельных составляющих;

ed=0 –базирование по конусной оправке;

eЗ=0 – сила закрепления ^ к установочной базе;

eУ=5 мкм – погрешность установки;

eП=0 –погрешность перекоса инструмента;

eИ=0 – погрешность из-за износа установочных элементов;

w=15 мкм – средняя экономическая точность обработки;

kТ2=0,35 – коэффициент, учитывающий вероятность появления погрешности обработки.

eпр Æ150![]()

Принимаем eпр =0,005 мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.