3. Точить поверхность, выдерживая размер Æ440+0,63

4. Подрезать торец, выдерживая размер 134,8-0,1

5. Расточить отверстие Æ424,2+0,155 длиной 4,95-0,25

6. Расточить отверстие Æ218+0,46, выдерживая размер 30,5±0,31

7. Точить торцевую канавку глубиной 15±0,22, выдерживая размеры Æ300+1,3 , Æ348+1,4

8. Расточить отверстие, выдерживая размер Æ215,5+0,115

9. Расточить отверстие, выдерживая размер Æ229,4+0,115

10. Точить канавку шириной 5Н11(+0,09), выдерживая размеры Æ239+1,15, 10,5±0,22

11. Точить канавку шириной 14+0,43, выдерживая размеры Æ218+1,15, 49,5±0,125

1. Подрезать торец, выдерживая размер 126-0,1

2. Точить поверхность, выдерживая размер Æ420+0,63 и 25±0,26

3. Подрезать торец, выдерживая размер 134-0,1

4. Точить поверхность, выдерживая размер Æ317

5. Точить поверхность, выдерживая размер Æ315,8-0,14

6. Расточить отверстие Æ218+0,46, выдерживая размер 30,5±0,31

7. Расточить отверстие Æ229,4+0,115, выдерживая размер 17,5±0,21

8. Точить канавку шириной 12Н11(+0,11), выдерживая размеры Æ239, 17,5±0,21

9. Точить торцевую канавку глубиной 4±0,15, выдерживая размеры Æ239+1,15, Æ226+1,15, 17,5±0,21.

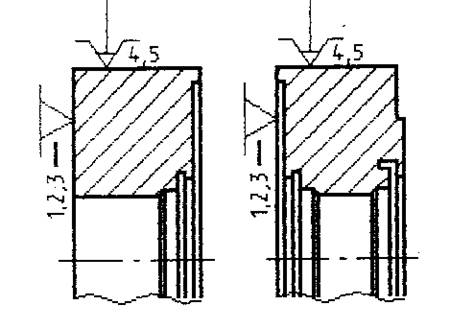

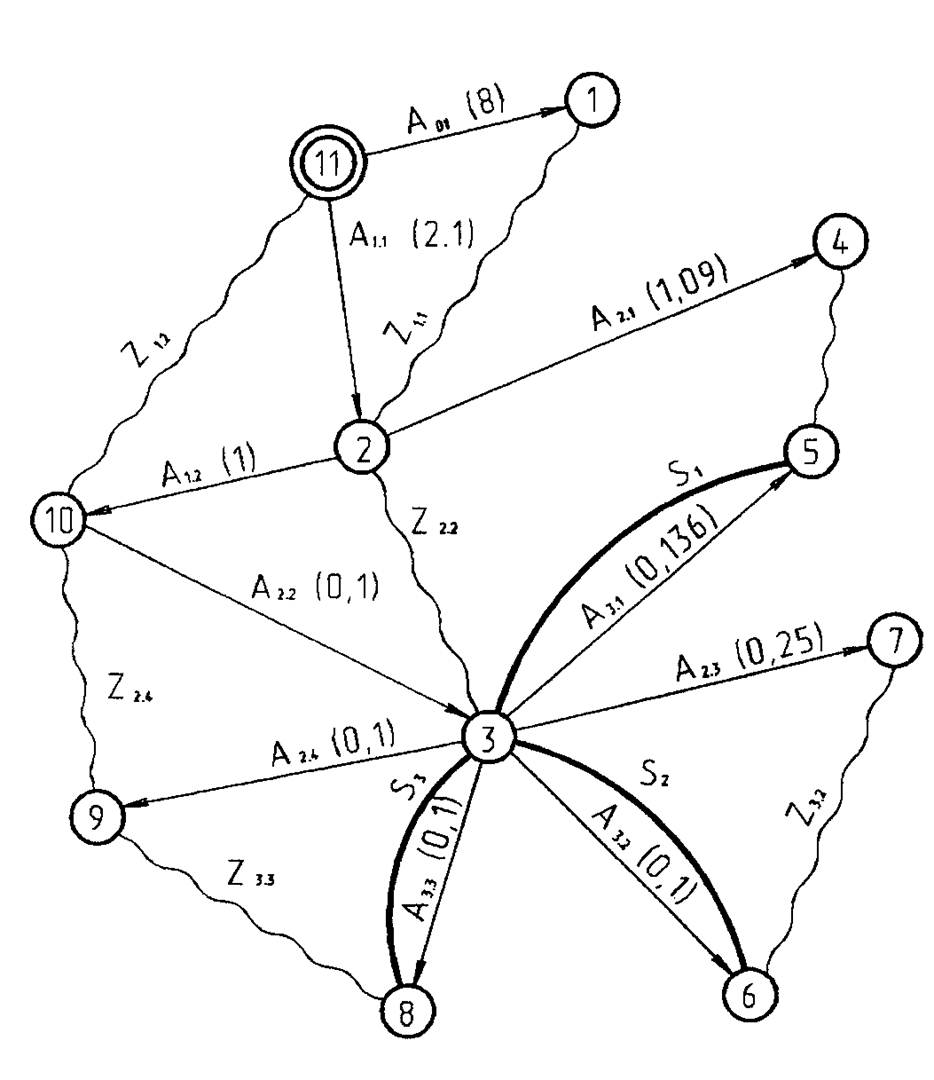

Схема базирования – Рисунок 8.5

Рисунок 8.5

Оборудование – Токарно-винторезный станок с ЧПУ модели 16К30Ф323.

Операция 050 – Сверлильная

Содержание переходов:

1. Фрезеровать 4 выборки диаметром 40+0,62, выдерживая размеры 15±0,22, 20±0,26, 20°±12.

2. Сверлить отверстие Æ12+0,18 глубиной 13±0,9 выдерживая размер Æ380±0,7.

3. Сверлить 3 отверстия Æ12+0,18 глубиной 52+3 , выдерживая размер Æ312±0,65.

4. Сверлить 4 отверстия Æ22+0,25 напроход, выдерживая размеры Æ360±0,7, 104, 20°±12.

5. Сверлить 12 отверстий Æ22+0,25 напроход, выдерживая размер Æ380±0,7, 119, 31°±12.

Установ Б

1. Сверлить отверстие Æ9,1+0,15 глубиной 10+0,9, выдерживая размер Æ380±0,7.

2. Сверлить 2 отверстия Æ10,2+0,18 глубиной 20±1,05, выдерживая размеры Æ380±0,7, 19°±12.

3. Сверлить отверстие Æ12+0,18 глубиной 13+1,1, выдерживая размер Æ395±0,65.

4. Сверлить отверстие Æ14+0,18 глубиной 25+1,5, выдерживая размеры Æ360±0,7, 46°30¢±12¢.

5. Сверлить 2 отверстия Æ14+0,18 напроход, выдерживая размеры Æ380±0,7, 19°±12.

6. Расточить 2 отверстия Æ32+0,25 на глубину 11±0,22, выдерживая размеры Æ380±0,7, 19°±12.

7. Развернуть отверстие Æ9,7+0,036, глубиной 10+0,9, выдерживая размер Æ380±0,7.

8. Развернуть отверстие Æ10Н7(+0,015), глубиной 10+0,9, выдерживая размер Æ380±0,7.

9. Нарезать резьбу М12-7Н длиной 13±0,9 в двух отверстиях, выдерживая размеры Æ380±0,7, 19°±12

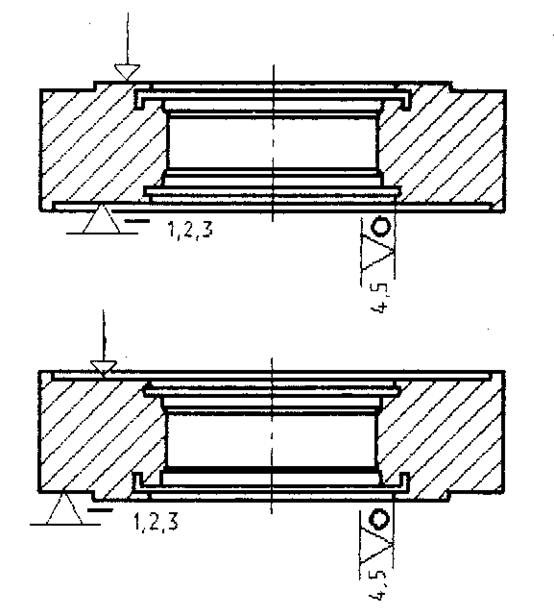

Рисунок 8.6

Оборудование – Координатно-сверлильный станок с ЧПУ модели 2Д132МФ2.

Операция 055 – Комплексная

Содержание переходов:

Установ А

1. Фрезеровать лыску шириной 20+0,52, длиной 20+0,52, выдерживая размер 100,18.

2. Фрезеровать лыску шириной 20+0,52, длиной 20+0,52, выдерживая размер 100,18.

3. Сверлить 6 отверстий Æ8+0,15 напроход, выдерживая размеры 8±0,18, 12±0,22, 101*, 40°±12.

4. Сверлить отверстие Æ10,2+0,18 длиной 50±0,5, выдерживая размеры 67±0,37.

5. Цековать Æ25+0,21 глубиной 1±0,22.

6. Рассверлить отверстие Æ18+0,18 на глубину 6±0,24.

7. Нарезать резьбу М12-7Н на длине 26±1,05, выдерживая размер 67±0,37.

Установ Б

1. Фрезеровать площадку Æ28+0,21 глубиной 3±0,2.

2. Сверлить отверстие Æ8+0,15 напроход, выдерживая размеры 27±0,26, 104, 45°±12, 8°±6.

3. Рассверлить отверстие Æ14,3+0,18 глубиной 23±1,05.

4. Нарезать резьбу М16х1,5-7Н длиной 17±0,9.

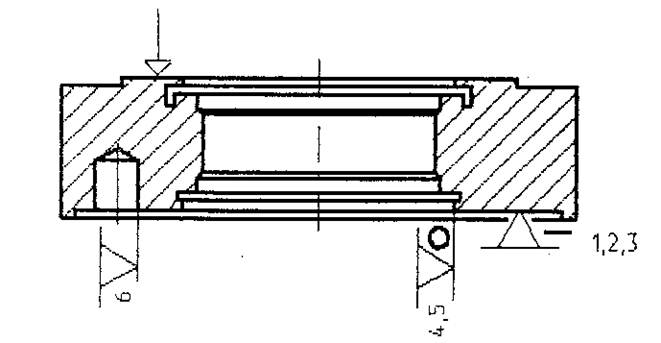

Схема образования – Рисунок 8.7

Рисунок 8.7

Оборудование – Сверлильно-фрезерно-расточной станок типа “Обрабатывающий центр” модели ИР500МФ4.

Операция 060 – Сверлильная

Содержание переходов:

1. Фрезеровать площадку Æ12+0,43 глубиной 3, выдерживая размер 22°±30.

2. Сверлить 2 отверстия Æ12+0,18 глубиной 55, выдерживая размер 22°±30.

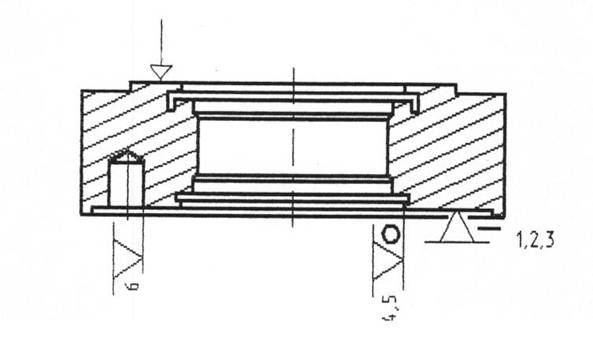

Схема базирования – Рисунок 8.8

Рисунок 8.8

Содержание переходов:

1. Расточить отверстие Æ216Н7(+0,046) напроход.

2. Расточить отверстие Æ230Н7(+0,046) напроход.

3. Расточить отверстие Æ216Н7(+0,046) длиной 7.

1. Расточить отверстие Æ230Н7(+0,046) напроход.

2. Точить поверхность, выдерживая размер 315q6(-0,049-0,017) на длину 8±0,1.

Схема базирования – рисунок 8.9

Рисунок 8.9

Оборудование – Токарно-винторезный станок с ЧПУ модели 16К30Ф323

Операция 070 – Контрольная

Содержание переходов:

Контроль размеров всех точных поверхностей, отклонений их формы и взаимного расположения.

Оборудование – Контрольный стол.

По данным подраздела 8.1 составлены операционные карты СумГУ 6014ххх.ххххх.

8.2 Расчет технологических размерных цепей

Расчет технологических размерных цепей производится для линейных размеров по методике с использованием элементов теории “графов”.

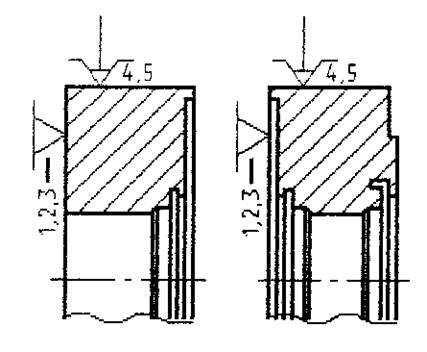

Исходные данные для расчета (рисунок 8.1): эскиз детали, эскиз заготовки (с неизвестными численными значениями размеров), эскизы маршрутного технологического процесса.

Рисунок 8.1 – Исходные данные: а- эскиз детали; б- эскиз заготовки; в- эскизы маршрутного технологического процесса

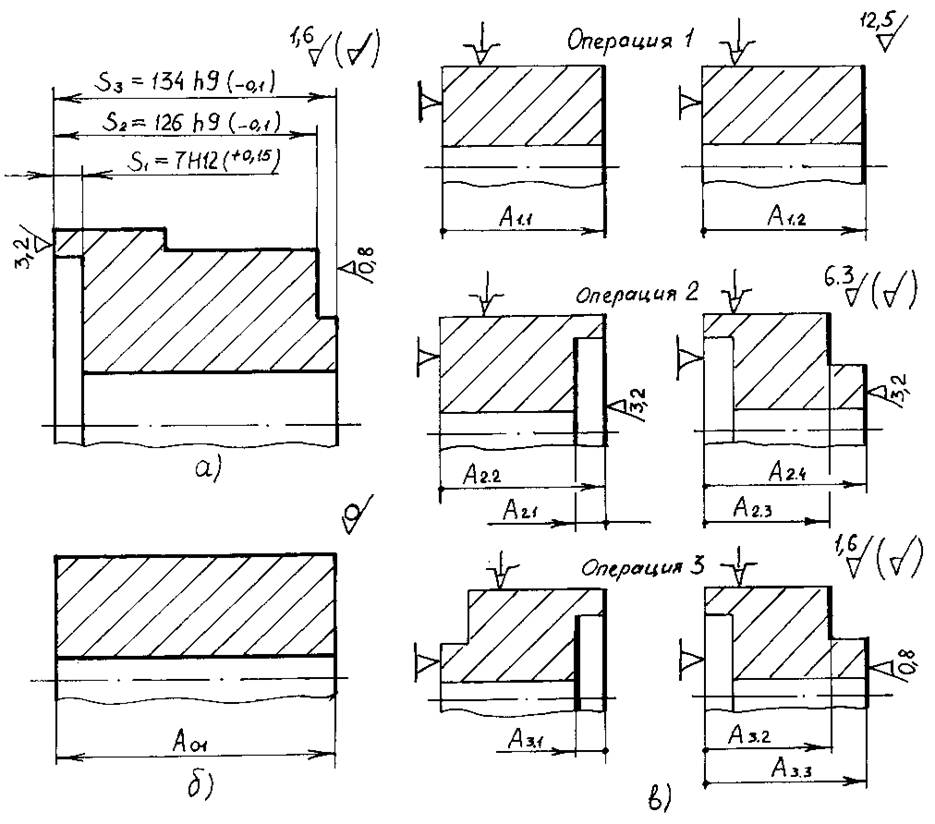

Для выявления размерных цепей составляется схема обработки (рисунок 8.2).

Рисунок 8.2 – Схема обработки заготовки

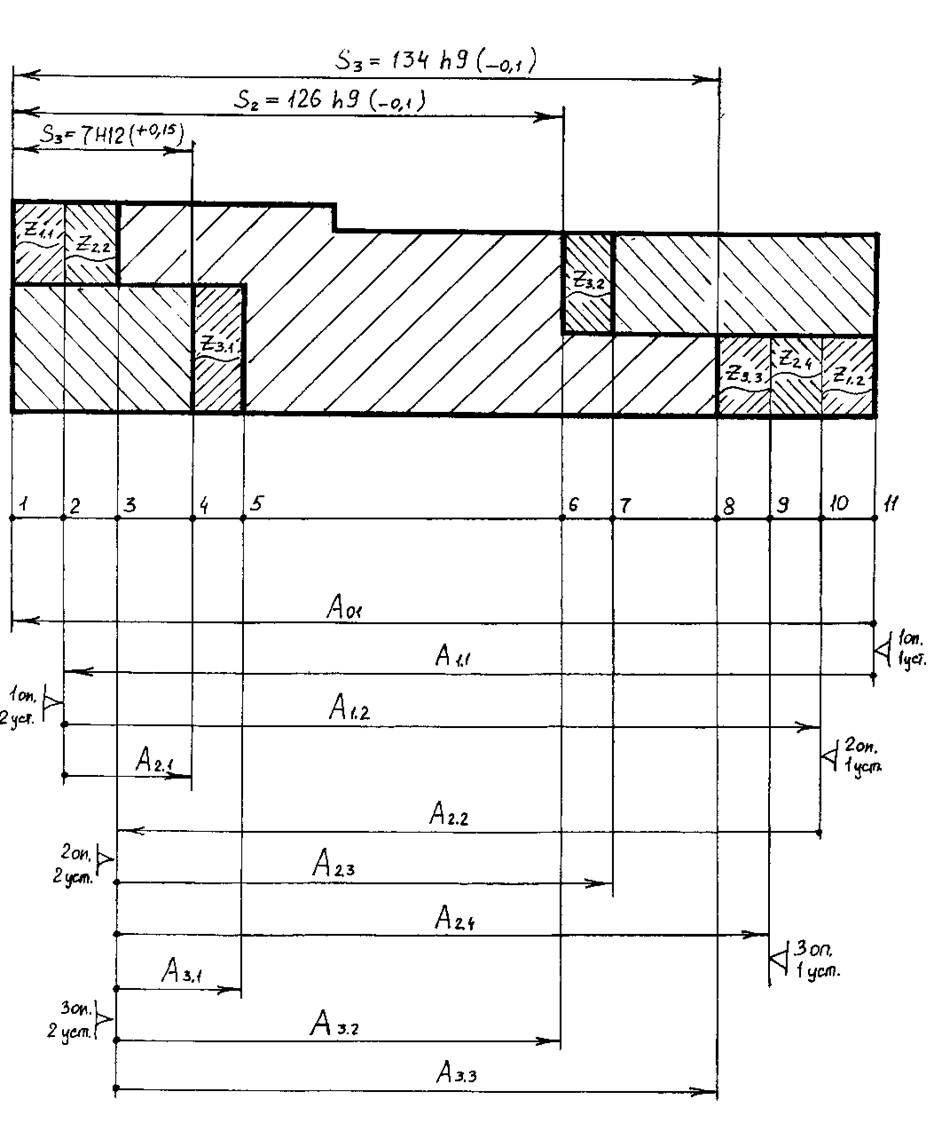

Далее строится граф технологических размерных цепей (рисунок 8.3).

Рисунок 8.3 –Граф технологических размерных цепей

После построения графа технологических размерных цепей производится расчет допусков на технологические размеры (таблица 8.2), для чего:

а) по таблицам средней (экономической) точности [1, с.9] выбрать для каждого выполняемого размера квалитет, по таблицам допусков [2, с.441] – соответствующий этому квалитету допуск, по таблице шероховатости при различных методах обработки [1, с.94] – шероховатость по параметру Rz;

б) выяснить, на каких операциях возникают доминирующие погрешности, и на эту величину расширить соответствующие допуски; так размер A1.1 задан от необработанной поверхности, имеющей коробление 1,1 мм [1, с.186], поэтому допуск на этот размер расширен на 1,1 мм; при выполнении размеров А2.1 и А3.1 измерительная база не совпадает с технологической и поэтому, поскольку размеры выдерживаются на настроенном станке, возникает погрешность базирования, равная допуску на размер между измерительной и технологической базами (см. рисунок 8.2).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.