8.3 Расчет припусков на механическую

Расчет припусков производится на один из наиболее точных размеров детали – отверстие диаметром 216 Н7 (+0,046). Используется расчетно-аналитический метод проф. В.М. Кована [11]. Непосредственно расчет выполняется с помощью ЭВМ (имя программы – «рrip.»).

Исходные данные (таблица 8.4):

а) маршрут механической обработки корпуса, который состоит из четырех операций (включая заготовительную):

– поковка ковкой на молотах с использованием подкладных штампов по ГОСТ 7829-70; предельные отклонения - ±0,6 мм;

– точечное черновое по IT 12;

– точечное чистовое по IT 9;

– точечное тонкое по IT 7;

б) шероховатость поверхностей Rz, мкм, определяется по [11, с. 63-64, таблица 4.3, 4.5]; для каждого метода обработки (таблица 8.4);

в) дефективный слой поверхностей после обработки h, мкм, определяется по [11, с.63-64, таблица 4.3, 4.5];

г) суммарная величина пространственных отклонений поверхностей; поскольку заготовка получена в подкладных штампах, то, согласно [11, с. 66, таблица 4.1] суммарное пространственное отклонение состоит из эксцентричности (несоосности) прошиваемого центрального отверстия по отношению к наружному контуру заготовки, ρз= ρэкс=1,5 мм [по 2, с. 186, таблица 1]; остаточные пространственные отклонения на обработанных поверхностях определяются по формуле [11, с. 73]:

ρост = КУ ρзаг,

где Ку – коэффициент уточнения формы; Ку=0,06 для черновой обработки, Ку=0,04 для чистовой обработки;

д) погрешность установки заготовки, которая состоит из погрешности базирования и закрепления; погрешностью базирования в данном случае можно пренебречь, поскольку заготовка устанавливается в самоцентрирующем патроне; погрешность закрепления при установке определяется по [11, с. 78, таблица 4.10];

Таблица 8.4 – Исходные данные для расчета припусков на размер Æ216 Н7(+0,046)

|

Наимено-вание опе-рации маршрута обработки |

Обозначение точности |

Предель-ные откло-нения мм |

Элементы припуска, мм |

||||

|

шерохо-ватость Rz (i-1) |

дефект-ный слой h(i-1) |

прост-ранств. отклоне-ния ρ (i-1) |

Погрешность |

||||

|

базиро-вания ε б(i) |

закреп-лени ε з(i) |

||||||

|

Поковка ковкой на молотах в подкл. штампах |

ГОСТ 7829-70 |

+6 -6 |

– |

– |

– |

– |

– |

|

Точение черновое |

квалитет 12 |

+0,46 0 |

300 |

300 |

1500 |

0 |

700 |

|

Точение чистовое |

кваитет 9 |

+0,115 0 |

100 |

100 |

90 |

0 |

500 |

|

Точение тонкое |

квалитет 7 |

+0,046 0 |

30 |

30 |

60 |

0 |

100 |

РАСЧЕТ ПРИПУСКОВ НА ДИАМЕТРАЛЬНЫЕ РАЗМЕРЫ

Имя программы - ¢prip¢

Вычислительный центр инженерного факультета СумГУ 03.06.1999

Исходные данные:

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

|

Наименование перехода или операции маршрута обработки поверхности |

Обозначение точности |

Предель-ные отклонения, мм |

Элементы припуска, мкм |

||||

|

шерохо-ватость Rz(i-1) |

дефект. слой h(I-1) |

простр. отклон. р(i-1) |

погрешность |

||||

|

базир. Еб(i) |

закр. Ез(i) |

||||||

|

Правка ковкой на молотах |

ГОСТ 7829-70 |

+6.000 -6.000 |

– |

– |

– |

– |

– |

|

Точение черновое |

квалитет 12 |

+0.460 0 |

300 |

300 |

1500 |

0 |

700 |

|

Точение чистовое |

квалитет 9 |

+0.115 0 |

100 |

100 |

90 |

0 |

500 |

|

Точение тонкое |

квалитет 7 +0.046 0 |

+0.046 |

30 |

30 |

60 |

0 |

100 |

Результаты расчета:

Расчетные значения |

Принятые значения, мм |

||||||||

|

припуск, мкм |

расчет-ный размер, мм |

расчет-ный размер |

номинальный размер с предельными отклонениями |

предельный размер |

припуск, мкм |

||||

|

мини |

расч. |

мини-мальный |

макси-мальный |

миним. |

расч. |

макс. |

|||

|

– |

– |

197.089 |

197 |

203 ±6.000 |

197 |

209 |

– |

– |

– |

|

4511 |

16511 |

213.623 |

213.6 |

213.6±0.460 |

213.6 |

214.06 |

4600 |

16600 |

17060 |

|

1417 |

1877 |

215.531 |

215.5 |

215.5±0.115 |

215.5 |

215.615 |

1440 |

1900 |

2015 |

|

354 |

469 |

216 |

216 |

216±0.046 |

216 |

216.046 |

385 |

500 |

546 |

![]() КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

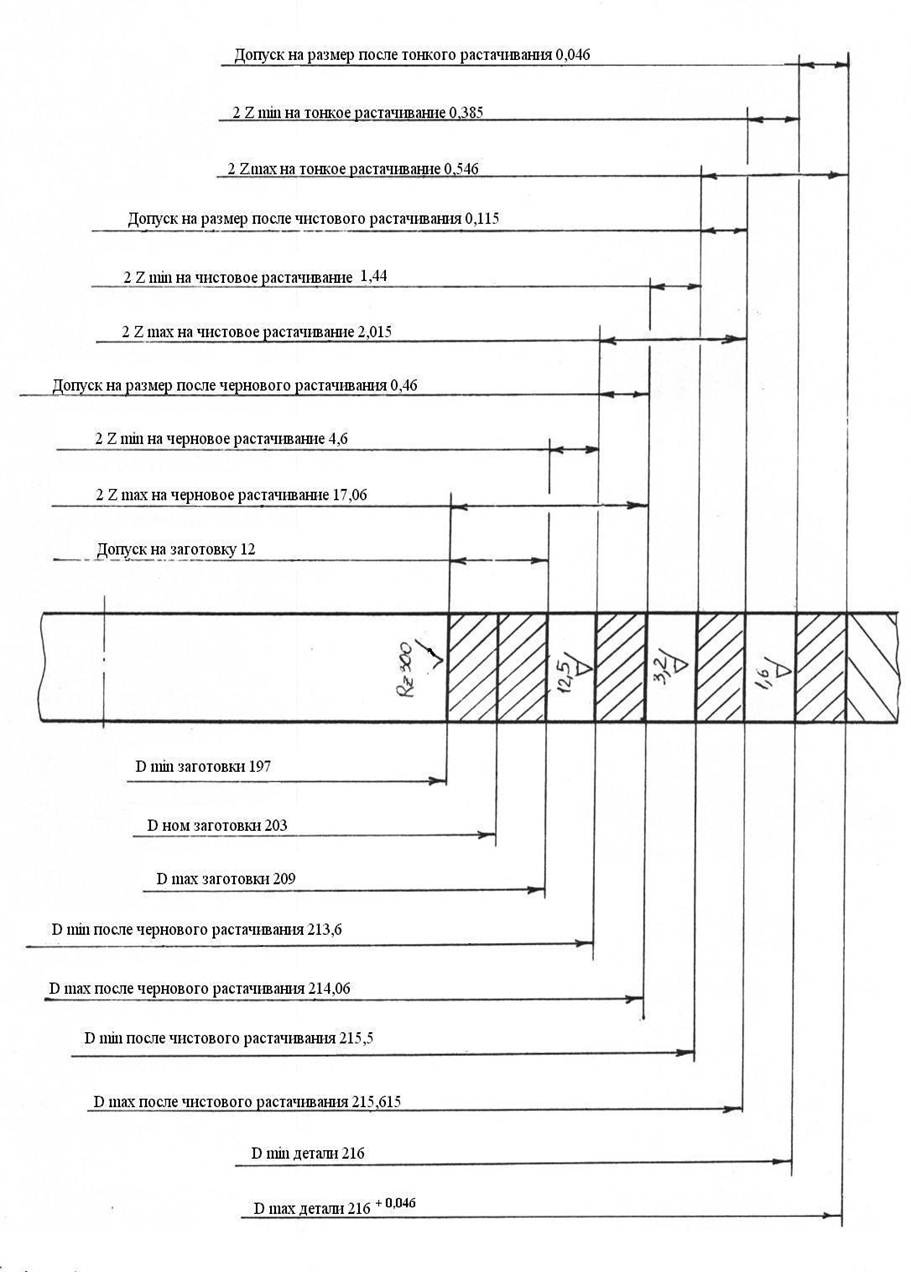

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 [2, с.116]. Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм [ , с. 134, приложение 5].

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле [2, с. 265]:

V=(Cv/Tm*tx*Sy)*Kv ,

где Cv=340, х=0,15, у=0,45, m=0,2 [2, с. 269, таблица17] – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин [2, с. 269] – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv – поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

Kмv=Кr*(750/sв)nv ,

где Кr =1 [2, с. 262, таблица 2] – коэффициент, учитывающий группу стали по обрабатываемости;

nv =1 [2, с. 262, таблица 2] – показатель степени.

Кмv =1 (750/569)1=1,32;

Кпv = 1 [2, с. 263, таблица 5] – коэффициент, учитывающий влияние состояния поверхности заготовки;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.