[s]И – допускаемое напряжение на изгиб, МПа;

Для державки из закалённой стали 40Х [s]И=480 МПа. Вылет резца равен L=40 мм.

Значение коэффициентов и показатели степеней определяются для среднего диапазона подач (S=0,3-0,7 мм/об) по таблице 22 ([12], с.273) и таблице 17([12], с.269):

СРz=300;

xPz=1,0;

yPz=0,75;

nPz=–0,15;

СV=340;

xV=0,15;

yV=0,45;

m=0,20

Поправочный коэффициент для резца из твёрдого сплава КР определяется по формуле:

КР=КМР·Кj Р·Кg Р·Кl Р; (15.24)

где КМП ¾ коэффициент, учитывающий влияние обрабатываемого материала;

Кj Р ¾ коэффициент, учитывающий влияние угла в плане;

Кg П ¾ коэффициент, учитывающий влияние переднего угла;

Кl П ¾ коэффициент, учитывающий влияние угла наклона режущей кромки;

Коэффициент КМР определяется по формуле ([12], таблица9,с.264):

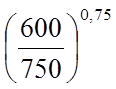

КМР

= (15.25)

(15.25)

где sВ ¾ предел прочности обрабатываемого материала;

n ¾ показатель степени, табличная величина.

sВ =600 МПа;

n =0,75([12], таблица9, с.264).

КМР

= =0,84;

=0,84;

Значения коэффициентов для тангенциальной составляющей сил резания для резца из твёрдого сплава равны:

Кj Р=0,89;

Кg Р=1;

Кl Р=1;

Кr р=1.

Тогда поправочный коэффициент КР будет равен:

КР=0,84 × 0,89 × 1 × 1=0,74.

Коэффициент КV определяется по формуле:

КV = КMV·КПV·КИV·Кj V, (15.26)

где КМV - коэффициент, учитывающий влияние материала заготовки;

КПV - коэффициент, учитывающий влияние состояния поверхности;

КМV - коэффициент, учитывающий влияние материала инструмента;

Кj V - коэффициент, учитывающий влияние геометрии резца.

Значение коэффициента КMV определяется по формуле ([12], таблица1, с.269):

КМV = Кr× ,

(15.27)

,

(15.27)

где Кr ¾ коэффициент, характеризующий группу обрабатываемости;

sВ ¾ предел прочности обрабатываемого материала, МПа;

nV ¾ показатель степени.

Кr =0,8 - нержавеющей стали;

nV =1 - при обработке резцами из твёрдого сплава ([12], таблица2, с.262).

КМV =0,8× = 1.

= 1.

КПV =0,8 ¾ для отливки ([12], таблица5, с.263).

КИV =1,4 ¾ для инструмента из твёрдого сплава марки Т5К6 ([12], с.263);

КV = 1 × 0,8 ×1,4 =1,12;

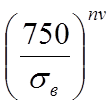

Тогда подача, допустимая прочностью державки резца равна:

|

SПР.Р= |

Подача, допускаемая жёсткостью детали SЖ.Д, мм/об определяется по формуле:

|

SЖ.Д= |

(15.28) |

где m - коэффициент, зависящий от схемы закрепления детали;

fД – допускаемая величина прогиба детали, мм;

Е – модуль упругости материала детали, МПа;

I – момент инерции поперечного сечения заготовки, мм4;

L – длина детали от крайней правой точки зажимного элемента до торца детали, мм.

fД=0,1 мм - для чернового точения;

Е=2,1 × 105 МПа - для стали;

m=3 - для консольного закрепления детали в патроне.

Момент инерции определяется по формуле:

|

I=0,05 × D4, |

(15.29) |

где D – диаметр заготовки, мм.

|

I=0,05 × 2604=2,2 × 108. |

|

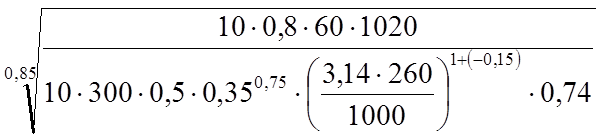

SЖ.Д= |

Подача, допустимая жёсткостью резца SЖ.Р, мм/об, определяется по формуле:

|

SЖ.Р= |

(15.30) |

где fР – прогиб резца, принимаемый для черновой обработки fР=0,1 мм;

ЕР – модуль упругости материала державки резца, МПа.

Для стали ЕР=2,1·105 МПа.

|

SЖ.Р= |

Подача, допустимая прочностью твердосплавной пластины SПР.П, мм/об, определяется по формуле:

|

SПР.П= |

(15.31) |

где с – толщина твердосплавной пластины, мм;

j - главный угол в плане резца, 0.

с=4,76 мм, j=930.

|

SПР.П= |

Подача, допустимая прочностью подачи SМ.П, мм/об, определяется по формуле:

|

SМ.П= |

(15.32) |

где РМ.П – осевая сила, допускаемая механизмом подачи станка.

Для станка 1М63МФ30 РМ.П=7000 Н.

|

SМ.П= |

Подача, допустимая шероховатостью обработанной поверхности Sr.o, мм/об определяется по формуле:

SЭ=SMAX ДОП=0,35 мм/об.

Данную подачу можно реализовать на станке 1М63МФ30.

Экономическое значение числа оборотов шпинделя определяется по формуле:

|

nЭ= |

(15.33) |

где D – диаметр заготовки, мм.

Значения коэффициента СV и показатели степеней теперь можно скорректировать. Зная, что S<0,7 мм/об, по таблице 17([12], с.269) определяются значения показателей:

СV =340;

x=0,15;

y=0,45;

m=0,20;

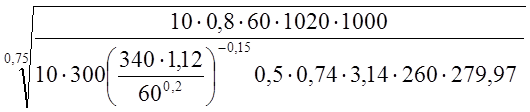

|

nЭ= |

Подача, допустимая мощностью станка SМ.С, мм/об, определяется по формуле:

|

SМ.С= |

(15.34) |

где NЭ – мощность электродвигателя привода главного движения, кВт;

h - КПД станка.

NЭ=11 кВт; h=0,8.

SМ.С=  =0,749 мм/об,

=0,749 мм/об,

Поскольку SМ.С<SЭ(0,699>0,35), то в качестве уже скорректированной технологической подачи принимается SТ=0,35 мм/об.

|

nМ.С= |

(15.35) |

nМ.С= =238,19 об/мин.

=238,19 об/мин.

Минутная подача SМ, мм/мин, равна:

|

SМ=n·SТ=238·0,35=83,3 мм/мин. |

(15.36) |

Для определения ступени максимальной производительности определяются сначала технологические расчётные подачи на каждой ступени по следующим формулам:

Оптимальная скорость резания:

vОПТ= =

= =180

м/мин.

=180

м/мин.

Оптимальная стойкость ТОПТ, мин, определяется по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.