|

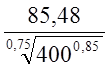

SПР.П= |

(15.10) |

где с – толщина твердосплавной пластины, мм;

j - главный угол в плане резца, 0.

с=4,76 мм, j=930.

|

SПР.П= |

Подача, допустимая прочностью подачи SМ.П, мм/об, определяется по формуле:

|

SМ.П= |

(15.11) |

где РМ.П – осевая сила, допускаемая механизмом подачи станка.

Для станка 16К20 РМ.П=6000 Н.

|

SМ.П= |

Подача, допустимая шероховатостью обработанной поверхности Sr.o, мм/об определяется по формуле:

SЭ=SMAX ДОП={10,87; 2,2·108; 28,1; 1,2; 0,33}min.

SЭ=0,33 мм/об.

Данную подачу можно реализовать на станке 16К20, так как 0,07 £ 0,33 £ 2,8. Скорректированное значение экономической подачи с учётом 5% поправки равно SЭ Д=0,35 мм/об.

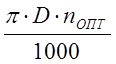

Экономическое значение числа оборотов шпинделя определяется по формуле:

|

nЭ= |

(15.12) |

где D – диаметр заготовки, мм.

Значения коэффициента СV и показатели степеней теперь можно скорректировать. Зная, что S<0,7 мм/об, по таблице 17([12], с.269) определяются значения показателей:

СV =340;

x=0,15;

y=0,45;

m=0,20;

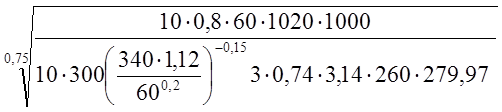

|

nЭ= |

Подача, допустимая мощностью станка SМ.С, мм/об, определяется по формуле:

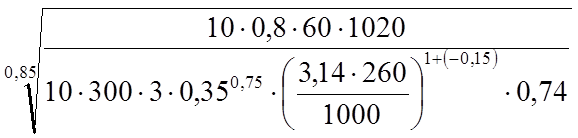

|

SМ.С= |

(15.13) |

где NЭ – мощность электродвигателя привода главного движения, кВт;

h - КПД станка.

NЭ=11 кВт; h=0,8.

SМ.С=  =0,699 мм/об,

=0,699 мм/об,

Поскольку SМ.С<SЭ(0,699>0,35), то в качестве уже скорректированной технологической подачи принимается SТ=0,35 мм/об.

|

nМ.С= |

(15.14) |

nМ.С= =192,19 об/мин.

=192,19 об/мин.

Действительное значение частоты вращения шпинделя после корректировки по паспортным данным станка будет равно nД=200 об/мин, что соответствует i=13-й ступени коробки скоростей станка 16К20.

Минутная подача SМ, мм/мин, равна:

|

SМ=n·SТ=200·0,35=70 мм/мин. |

(15.15) |

Для определения ступени максимальной производительности определяются сначала технологические расчётные подачи на каждой ступени по следующим формулам:

|

SТ.Р= |

(15.16) |

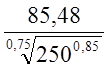

SТ.Р14= =0,16

=0,16

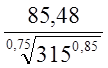

SТ.Р15= =0,12

=0,12

SТ.Р16= =0,09

=0,09

Для остальных ступеней расчёт аналогичен, результаты сведены в таблицу 15.1:

Таблица 15.1 – Расчёт производительности

|

Номер ступени |

N, об/мин |

Подача, мм/об |

S, мм/мин |

Примечания |

|

|

SТ.Р |

SТ.Д |

||||

|

13 |

200 |

- |

0,35 |

70 |

оптимальный режим |

|

14 |

250 |

0,16 |

0,16 |

40 |

|

|

15 |

315 |

0,12 |

0,12 |

37,8 |

|

|

16 |

400 |

0,09 |

0,09 |

36 |

|

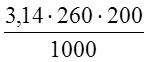

Оптимальная скорость резания:

vОПТ= =

= =163

м/мин.

=163

м/мин.

Оптимальная стойкость ТОПТ, мин, определяется по формуле:

|

ТОПТ= |

(15.17) |

Коэффициент использования резца по стойкости равен:

КТ= =

=![]() =5,66.

=5,66.

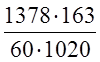

Сила резания РZ, Н, равна:

РZ=10·СРz·tXpz·SYpz·vnpz·KPz, (15.18)

РZ=10·300·3·0,350,75·163-0,15·0,74=1378 H.

Полученная сила резания меньше максимально допустимой (6000Н), значит резание осуществимо. Мощность резания равна:

NP= =

= =3,67 кВт.

(15.19)

=3,67 кВт.

(15.19)

Коэффициент использования станка по мощности равен:

КN= =

= =0,45.

(15.20)

=0,45.

(15.20)

Поскольку КN<1, то данный режим можно реализовать на станке 16К20.

Основное время обработки определяется по формуле:

ТО=![]() =

= =0,34 мин.

(15.21)

=0,34 мин.

(15.21)

Окончательные режимы резания занесены в таблицу 15.2:

Таблица 15.2 ¾ Режимы резания при обработке поверхности ø122

Параметр |

Величина |

|

Глубина резания, мм |

3 |

|

Подача, мм/об |

0,35 |

|

Скорость резания, м/мин |

163 |

|

Частота вращения шпинделя, об/мин |

200 |

|

Минутная подача, мм/мин |

70 |

Тангенциальная составляющая сил резания, Н |

1378 |

Основное время обработки, мин |

0,34 |

Режимы резания для точения наружной цилиндрической поверхности (операция 020 токарная с ЧПУ) определяются расчётно-аналитическим методом.

Исходные данные.

На токарно-винторезном станке 1М63МФ30 обтачивается корпус сальника. Обрабатываемый материал - сталь 20Х13Л ГОСТ977-88 с пределом прочности sВ=600 МПа. Диаметр обработки ø260 мм, а длина – 20 мм. Закрепление заготовки – в трёхкулачковом самоцентрирующем патроне. Паспортные данные станка: мощность электродвигателя NЭ=30 кВт, КПД станка h=0,8, усилие подачи РО=7000 Н.

Параметры резца следующие:

- угол в плане j=950;

- вспомогательныё угол в плане j1=100;

- передний угол фаски gФ=100;

- радиус при вершине rВ=0,6 мм.

Сечение державки резца h´b=25´25 мм, материал пластины режущей части – твёрдый сплав Т5К10, а толщина пластины с=4,76 мм. Период стойкости Т=60 мин.

Расчёт режимов резания.

Глубина резания t, мм, определяется по формуле:

|

t=( DЗАГ–DОБР)/2, |

(15.22) |

где DЗАГ – диаметр заготовки до обработки, мм;

DОБР – диаметр заготовки после обработки, мм;

t=(DЗАГ–DОБР)/2 =(261–260)/2 = 0,5 мм.

Расчёт ведётся по эмпирическим формулам, а затем выбираются наивыгоднейшие режимы резания. При этом ограничения по производительности накладываются: режущими возможностями инструмента, мощностью электродвигателя привода главного движения, жёсткостью и прочностью режущего инструмента, прочностью режущей части инструмента, прочностью станка, жёсткостью системы «станок-приспособление-инструмент-деталь» а также шероховатостью обработанной поверхности.

Подача, допускаемая прочностью державки резца SПР.Р, мм/об, определяется по формуле:

|

SПР.Р= |

(15.23) |

где Н, В, LР – соответственно высота, ширина и вылет резца, мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.