1.1 Расчет параметров НДС

Работоспособность разработанной методики расчета НДС в

системе резания покажем на примере моделирования обработки стали 45

инструментом с твердосплавной неперетачиваемой пластиной ВК8. Свойства

обрабатываемого и инструментального материалов приведены соответственно в

таблицах Д.1 и Д.2. Размеры заготовки представлены на рисунке 5.2. Режим обработки: частота вращения шпинделя ![]() об/мин, что

соответствует скорости резания

об/мин, что

соответствует скорости резания ![]() м/с; подача

м/с; подача ![]() мм/об; величина снимаемого припуска

мм/об; величина снимаемого припуска ![]() мм. Геометрия инструмента:

мм. Геометрия инструмента: ![]() °;

°;

![]() °;

°;

![]() °.

Обработка выполнялась без применения СОТС.

°.

Обработка выполнялась без применения СОТС.

Силы резания ![]() ,

, ![]() и коэффициент укорочения стружки

и коэффициент укорочения стружки ![]() были замерены по методикам,

описанным в разделе 5. Полученные диаграммы были описаны интерполяционным

полиномом, коэффициенты которого представлены в таблице 6.1.

были замерены по методикам,

описанным в разделе 5. Полученные диаграммы были описаны интерполяционным

полиномом, коэффициенты которого представлены в таблице 6.1.

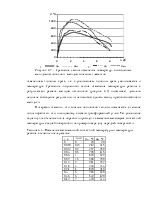

Таблица 6.1 - Коэффициенты интерполяционных полиномов сил резания и коэффициента укорочения стружки

|

Величина |

|

|

|

|

|

|

|

|

|

0 |

1796.0 |

-1225.0 |

380.0 |

-59.91 |

4.6478 |

-0.1412 |

|

|

0 |

2223.1 |

-1494.9 |

460.34 |

-72.48 |

5.6238 |

-0.1707 |

|

|

2.9782 |

-1.2409 |

0.4112 |

-0.0533 |

0.0025 |

- |

- |

В соответствии с разработанной методикой и алгоритмом был

выполнен расчет НДС в системе резания. Коэффициент трения принят равным ![]() . Был принят теоретический закон

изменения толщины среза.

. Был принят теоретический закон

изменения толщины среза.

При заданных условиях обработки время одного оборота составляет 0,060 с, цикл обработки – 8,3 оборота, а полное время цикла 0,5 с.

КЭ модель инструмента состоит из 522 узлов и 474 элементов. Максимальное число узлов и КЭ заготовки соответственно равно 558 и 483 для КЭ модели в конце первого оборота. Общее время расчета составило 15 мин на ЭВМ IDT-C6-200 32М. При этом было выполнено около 250 итераций. При выполнении расчета использовалось около 30 МБайт дискового пространства.

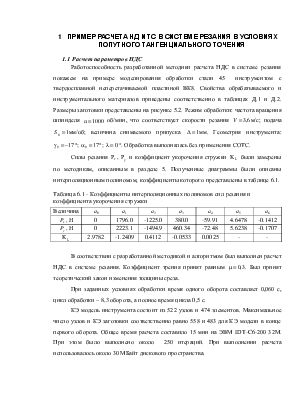

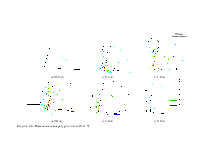

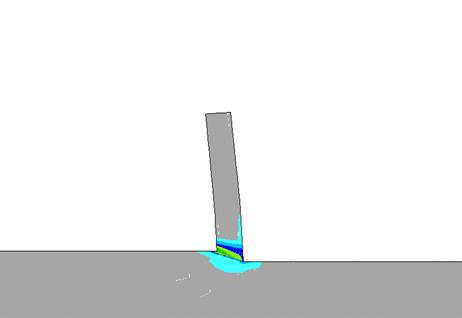

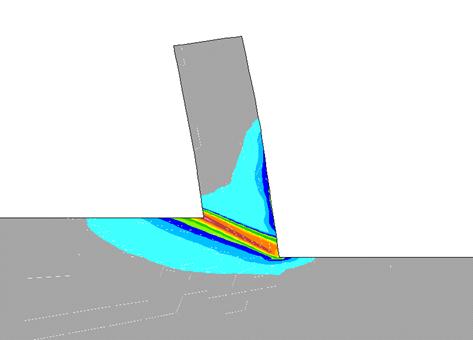

а) б) в)

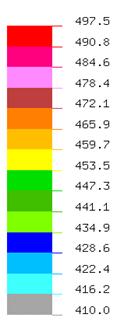

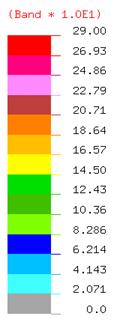

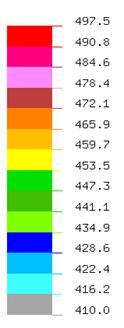

Рисунок 6.1 – Распределение максимальных

касательных напряжений ![]() , МПа (а),

эквивалентных пластических деформаций

, МПа (а),

эквивалентных пластических деформаций ![]() (б)

и величины предела текучести

(б)

и величины предела текучести ![]() , МПа (в)

через 0.2 оборота от начала цикла «резание»

, МПа (в)

через 0.2 оборота от начала цикла «резание»

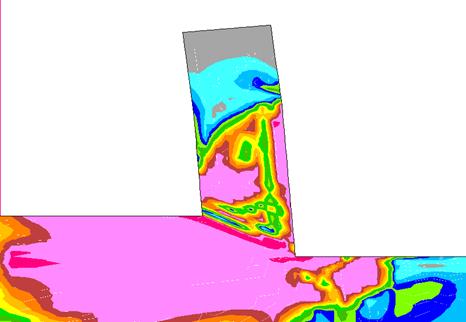

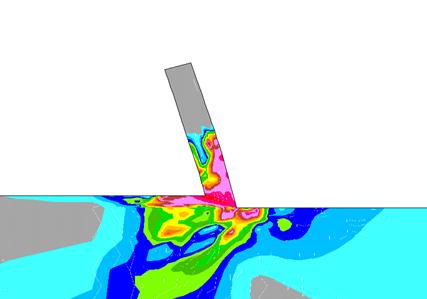

а) б) в)

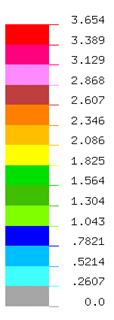

Рисунок 6.2 – Распределение максимальных

касательных напряжений ![]() , МПа (а),

эквивалентных пластических деформаций

, МПа (а),

эквивалентных пластических деформаций ![]() (б)

и величины предела текучести

(б)

и величины предела текучести ![]() , МПа (в)

через 1.0 оборота от начала цикла «резание»

, МПа (в)

через 1.0 оборота от начала цикла «резание»

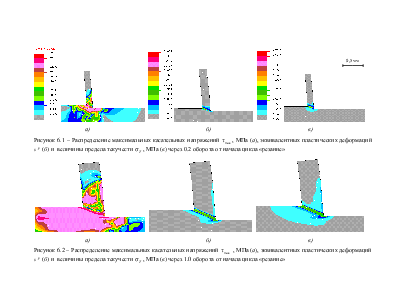

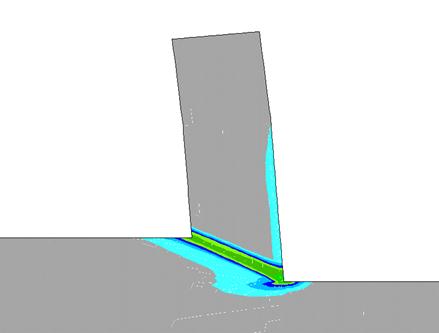

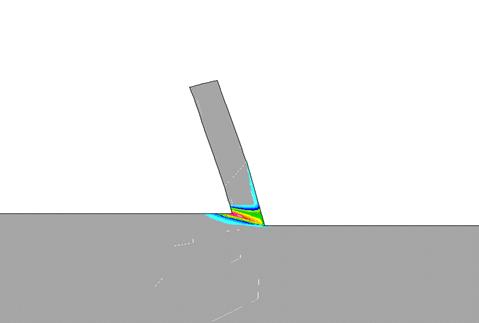

а) б) в)

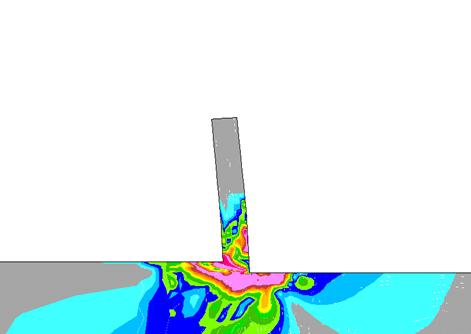

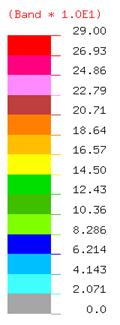

Рисунок 6.3 – Распределение максимальных

касательных напряжений ![]() , МПа (а),

эквивалентных пластических деформаций

, МПа (а),

эквивалентных пластических деформаций ![]() (б)

и величины предела текучести

(б)

и величины предела текучести ![]() , МПа (в)

через 3.0 оборота от начала цикла «резание»

, МПа (в)

через 3.0 оборота от начала цикла «резание»

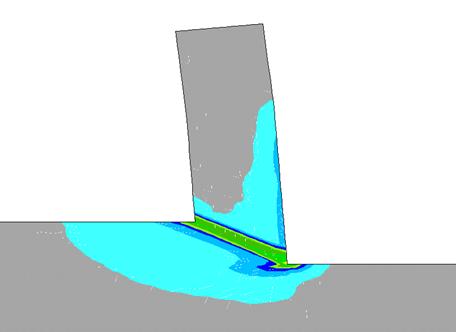

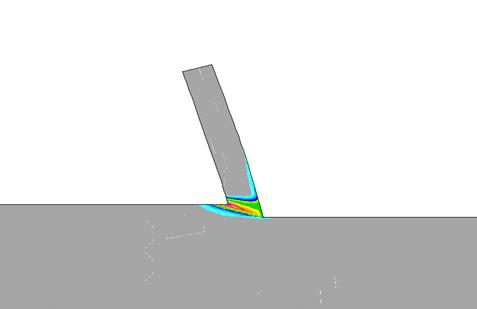

а) б) в)

Рисунок 6.4 – Распределение максимальных

касательных напряжений ![]() , МПа (а),

эквивалентных пластических деформаций

, МПа (а),

эквивалентных пластических деформаций ![]() (б)

и величины предела текучести

(б)

и величины предела текучести ![]() , МПа (в)

через 7.0 оборота от начала цикла «резание»

, МПа (в)

через 7.0 оборота от начала цикла «резание»

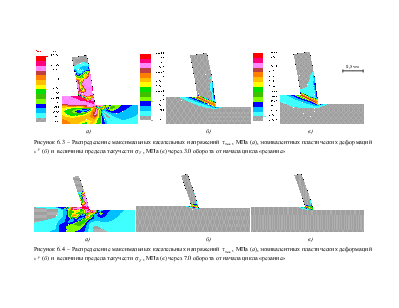

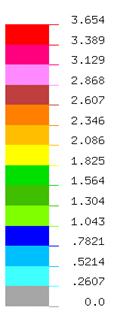

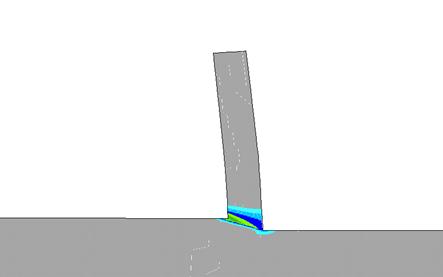

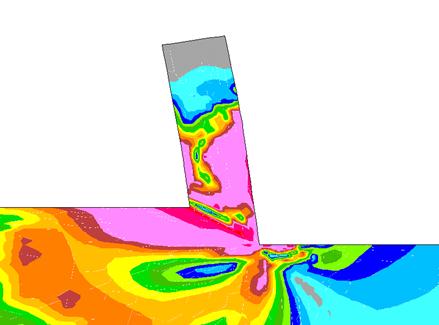

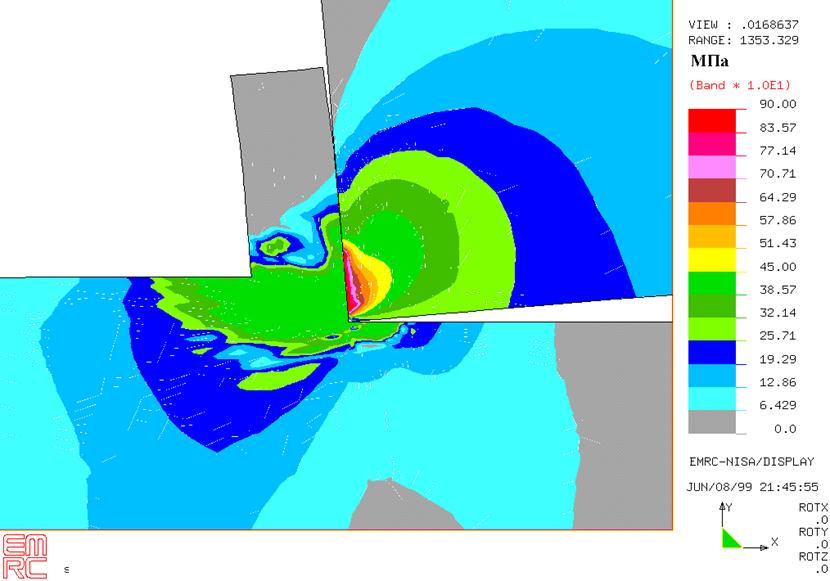

Рисунок 6.5 - Распределение эквивалентных

напряжений ![]() в системе резания в конце первого

оборота, МПа

в системе резания в конце первого

оборота, МПа

|

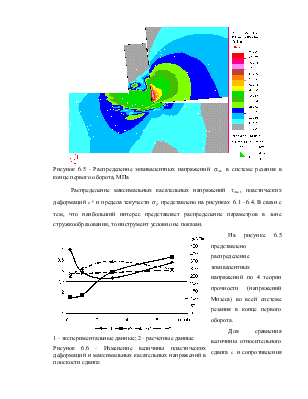

1 - экспериментальные данные; 2 - расчетные данные Рисунок 6.6 - Изменение величины пластических деформаций и максимальных касательных напряжений в плоскости сдвига: |

Распределение максимальных касательных напряжений ![]() , пластических деформаций

, пластических деформаций ![]() и предела текучести

и предела текучести ![]() представлено на рисунках 6.1 - 6.4. В связи с тем, что наибольший интерес представляет распределение параметров в

зоне стружкообразования, то инструмент условно не показан.

представлено на рисунках 6.1 - 6.4. В связи с тем, что наибольший интерес представляет распределение параметров в

зоне стружкообразования, то инструмент условно не показан.

На рисунке 6.5 представлено распределение эквивалентных напряжений по 4 теории прочности (напряжений Мизеса) во всей системе резания в конце первого оборота.

Для сравнения величины относительного сдвига ![]() и сопротивления пластическому сдвигу

и сопротивления пластическому сдвигу

![]() в УПС также были рассчитаны

аналитическим методом, представленным в разделе 4.3.1. Результаты расчета и их

сравнение с результатами полученными с помощью МКЭ приведены в таблице 6.2 и наглядно показаны на рисунке 6.6.

в УПС также были рассчитаны

аналитическим методом, представленным в разделе 4.3.1. Результаты расчета и их

сравнение с результатами полученными с помощью МКЭ приведены в таблице 6.2 и наглядно показаны на рисунке 6.6.

|

Таблица 6.2 - Сравнение экспериментальных и

расчетных величин относительного сдвига

|

||||||||||||||||||||||||||||||||||||||||

Необходимо подчеркнуть, что рассматривается только первый этап внедрения инструмента и, следовательно, на представленных рисунках изображены поля напряжений и деформаций, возникающие только в рассматриваемый момент времени.

Анализируя полученные результаты можно заметить, что распределение напряжений и пластических хорошо согласуются с современными представлениями о процессах в зоне стружкообразования. Незначительные колебания, наблюдаемые в распределении касательных напряжений, по-видимому вызваны погрешностью вычислений и могут быть устранены применением более точного КЭ сетки и более точной величины критерия сходимости итерационного процесса.

Хорошо различимы зона первичной и вторичной деформации. Действительно, максимальные касательные напряжения сосредоточены в узкой области, ширина которой не превышает 10-20мкм (см. рисунок 6.2) и величина касательных напряжений незначительно (на 8%) увеличивается к концу цикла «резание». То, что величина касательных напряжений не превышают предела прочности свидетельствует механизме образования стружки, как пластического течения материала.

Величина относительного сдвига (примерно равная величине эквивалентных пластических деформаций) в этой зоне изменяется от 1.76 до 3.6 в течение цикла резание. При этом возникающие пластические деформации приводят к упрочнению материала, которое также распространяется под режущий клин. Интересно заметить, что по величине рассчитанные с помощью МКЭ пластические деформации довольно хорошо совпадают с рассчитанными аналитическим методом, особенно в середине и конце цикла обработки (рисунок 6.6). Наблюдаемые расхождения, по-видимому, объясняются особенностями процессов в момент врезания и преобладанием процессов трения на задней поверхности, которые предложенная модель учитывает довольно упрощенной форме.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.