13.Проектирование режущего инструмента

Для обработки внутренней поверхности гильзы цилиндра на хонинговальных операциях № 060 и 068 спроектируем хонинговальную головку.

Хонингование является окончательной отделкой обрабатываемых поверхностей заготовки, посредством, которого может быть достигнута высокая точность обрабатываемой детали (IT5¸IT7) и низкая шероховатость поверхностей Ra=0,1-0,04 мкм. Вместе с тем, хонингование является весьма производительным процессом и в некоторых случаях даже более производительным, чем чистовое растачивание, не говоря уже о шлифовании.

Характерным отличием хонингования является большая площадь контакта абразивно-алмазного инструмента с обрабатываемой заготовкой при очень малых скоростях резания и удельных давлениях по сравнению с процессом шлифования. При хонинговании может быть достигнута более высокая точность диаметра отверстия, меньшая овальность, бочкообразность и конусность, чем при шлифовании. Хонингованием можно обрабатывать детали с очень тонкими стенками без их деформации и с большей производительностью.

Хонингование осуществляется на вертикально-хонинговальном станке мод.3М83 мелкозернистыми алмазными брусками, укрепленными в специальной хонинговальной головке. Головка, соединена шарнирно со шпинделем станка, что обеспечивает ее точное самоцентрирование (Ôб=0), с одновременным вращательным Vв и возвратно-поступательным движением Vвп. Подача на глубину резания t осуществляется при одновременном радиальном раздвижении брусков. В процессе этих движений вся хонингуемая поверхность покрывается мельчайшей сеткой следов алмазных зерен, в результате чего снимаются все неровности, созданные на предыдущих проходах, что и позволяет добиться высокой точности и чистоты поверхности.

Конструкция хонинговальной головки представляет собой корпус 12 с колодками 7, внутри которых размещен разжимной конус 5. В пазах колодок 7 расположено восемь алмазных брусков. Колодки 7 соединены с конусом 5 посредством пружин 11. В нижней части корпуса закреплен ловитель 13, а в верхней части крепится совокупность деталей, состоящая из гайки 1, контргайки 3 и двух вкладышей 2,4 прикрепленных к корпусу 12 при помощи резьбы. Основное перемещение конуса 5 сообщается от станка посредством толкателя 10,, от которого корпусу 12 и колодкам 7 сообщается вращательное и возвратно-поступательное перемещение. Для избежания заклинивания конуса в толкателе и устранения резких ударных нагрузок в конструкции хонинговальной головки предусмотрена амортизирующая пружина 6.

Длина алмазных брусков хона определяется в зависимости от длинны обрабатываемого отверстия L и отношения L/D.

При L/D=1,5-2.

Lбр=(0,9-1) L;

Принимаем Lбр=200 мм.

Для обеспечения точности обработки отверстий вдоль оси гильзы необходимо обеспечивать перебег брусков хона на 1/3 их длинны:

lпер=1/3 Lбр=(1/3).200=67 мм.

Радиальный разжим брусков обеспечивается хону от гидравлической системы станка посредством толкателя 10 и клина 5.

Максимальное радиальное давление брусков на черновом хонинговании должно быть .. кг/см2, см. раздел ``Расчет режимов резания`` настоящей пояснительной записки. Тогда суммарная радиальная сила равна:

P=Lбр.B.Z.Pуд,

где В - ширина брусков, (В=8мм);

z-количество брусков, ( z=8 );

Руд - удельное давление брусков. (10 кг/см2).

В этом случае:

Р=20.0,8.10.10=1600кг=16000Н.

Теперь определяем основное усилие на толкателе 10 хона, см. чертеж

ТМ 961085.422 011 0310 М1.ХГ

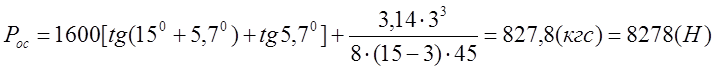

Рос=Р[tg

(a+g1)+tg

g2]+P![]()

где Р - радиальная сила,

a- угол конуса разжимного клина хона,

a=150 (принято конструктивно),

g1- угол трения на клине,

g2- угол трения в клине 6,

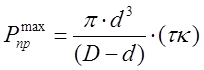

P![]() - максимальное усилие

возвратной пружины,

- максимальное усилие

возвратной пружины,

,

,

где d-диаметр проволоки пружины (d=3 мм),

D - наружный диаметр пружины (D=15 мм),

(tk)- наиболее допустимое напряжение при кручении; (tk)=45кгс/мм2.

Тогда осевое усилие на штоке хона равно.

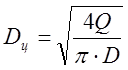

Определим диаметр гидроцилиндра станка:

где Р-удельное сопротивление в гидросистеме станка: (Р=20 кгс/см2).

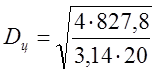

В этом случае

=7,3(см)=73(мм)

=7,3(см)=73(мм)

Принимаем цилиндр с диаметром 80мм.

Перед хонингованием обрабатываемая гильза устанавливается на столе станка, закрепляется и в нее вводят хон. При этом предварительно настраивают кулачки возвратно-поступательного хода хона на станке, с учетом перебега брусков хона на 1/3 их длинны. Вращение хону сообщается от шпинделя станка посредством стержня через шарнирный механизм в верхней частихона. Радиальный разжим брусков задается при перемещении посредством конуса 5, от толкателя 10, соединенного с гидроприводом станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.