Интересно отметить, что предел текучести упрочненного материала возрастает на величину от 43 МПа в начале цикла «резание» до 75 МПа в конце, что и вызывает увеличение касательных напряжений в УПС.

В зоне вторичных деформаций на передней поверхности также наблюдаются пластические деформации, хотя и значительно меньшей величины, вызванные перемещением стружки по передней поверхности, что соответствует современным представлениям в области резания металлов. Однако их распределение значительно отличается от общепринятых и, следовательно, требуется дополнительное совершенствование вычислительной процедуры. Однако даже уже полученные результаты позволяют оценить распределения эквивалентных напряжений в РЧИ. Как видно наиболее нагруженной является передняя поверхность инструмента. В рассматриваемом случае максимальные напряжения достигают 900 МПа (сжимающие), что для сплава ВК8 не является критической величиной, и, следовательно, не может вызвать его разрушение. Однако при обработке стали с более высокими величинами предела текучести вероятно инструмент будет более нагружен, что проявится в изменении поля эквивалентных напряжений.

1.2 Расчет температурных полей

Рассмотрим изменение ТС в системе резания в течении цикла «резание» на примере случая обработки стали ШХ15 инструментом с неперетачиваемой твердосплавной пластиной ВК8.

Теплофизические и механические свойства обрабатываемого и

инструментального материалов приведены в таблицах Д.1 и Д.3. Размеры заготовки

представлены на рисунке 5.2. Режим обработки: частота вращения шпинделя ![]() об/мин, что соответствует скорости

резания

об/мин, что соответствует скорости

резания ![]() м/с; подача

м/с; подача ![]() мм/об;

величина снимаемого припуска

мм/об;

величина снимаемого припуска ![]() мм. Геометрия

инструмента:

мм. Геометрия

инструмента: ![]() °;

°;

![]() °;

°;

![]() °.

Обработка выполнялась без применения СОТС.

°.

Обработка выполнялась без применения СОТС.

Экспериментально определены силы резания ![]() и

и ![]() ,

а также коэффициент укорочения стружки. Законы изменения сил резания за цикл

обработки описаны полиномом 6 степени, а коэффициента укорочения стружки - 4

степени. Коэффициенты этих полиномов приведены в таблице 6.3.

,

а также коэффициент укорочения стружки. Законы изменения сил резания за цикл

обработки описаны полиномом 6 степени, а коэффициента укорочения стружки - 4

степени. Коэффициенты этих полиномов приведены в таблице 6.3.

Таблица 6.3 - Коэффициенты интерполяционного полинома

|

Величина |

|

|

|

|

|

|

|

|

|

-47.24 |

1612.0 |

-1016.0 |

289.4 |

-42.01 |

2.974 |

0.0813 |

|

|

-1.713 |

1633.0 |

-1192.0 |

396.7 |

-68.71 |

5.987 |

-0.2079 |

|

|

2.265 |

-1.038 |

0.4453 |

-0.0697 |

0.0042 |

- |

- |

При заданных условиях обработки время одного оборота составляет 0,060 с, цикл обработки – 8,3 оборота, а полное время цикла 0,5 с.

КЭ модель инструмента состоит из 522 узлов и 474 элементов. Максимальное число узлов и КЭ заготовки соответственно равно 558 и 483 для КЭ модели в конце первого оборота. Расчет температурного поля был выполнен в течение цикла обработки с шагом интегрирования 0,0002 (подобран методом проб и ошибок), что потребовало 2500 шагов (по 20 с на 1 шаг; т.е. всего 13.8 часов машинного времени работы ЭВМ c процессором IDT-C6 200).

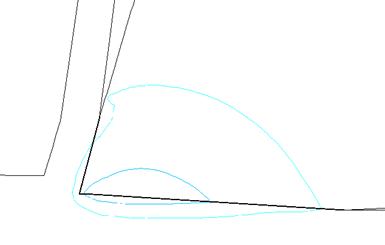

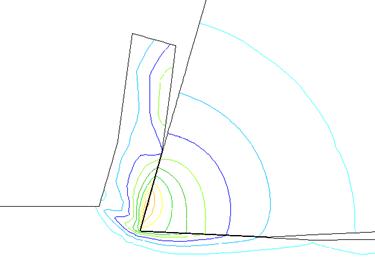

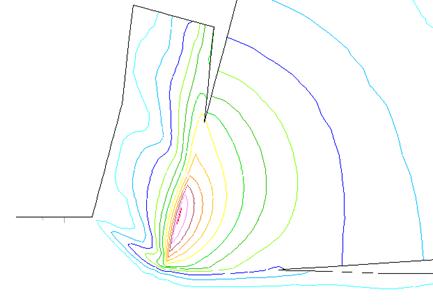

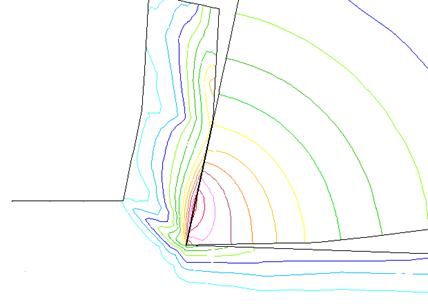

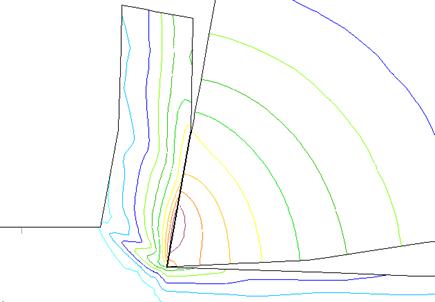

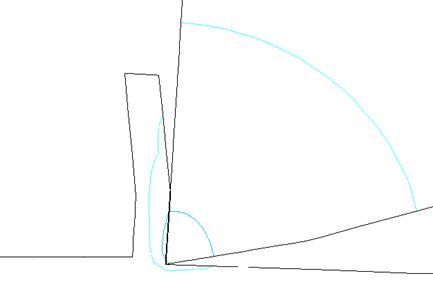

На рисунке 6.8 приведены результаты расчета температурных полей, а в таблице 6.4 изменение максимальных и средних температур в системе резания в течение цикла «резание». Хорошо видно, что температура резания изменяется с изменением толщины среза, т.е. с увеличением толщины среза увеличивается и температура. Сравнение полученного закона изменения температуры резания с результатами расчета методом источников (рисунок 6.7) показывает довольно неплохое совпадение результатов, из чего можно сделать вывод о работоспособности методики.

|

Рисунок 6.7 - Сравнение закона изменения температур, вычисленных методом источников и методом конечных элементов |

Интересно отметить, что влияние источников теплоты изменяется в течение цикла обработки, что, по-видимому, вызвано трансформацией углов. Так увеличение заднего угла в течение цикла обработки приводит к смещению максимума контактной температуры с задней поверхности на примерно середину передней поверхности.

Таблица 6.4 - Изменение максимальной контактной температуры и температуры резания в течение цикла резание

|

t, с |

n, об |

qmax, °C |

qср, °C |

|

0 |

0 |

20 |

20 |

|

0,009 |

0,15 |

242 |

145 |

|

0,012 |

0,2 |

297 |

250 |

|

0,03 |

0,5 |

728 |

415 |

|

0,06 |

1 |

820 |

629 |

|

0,09 |

1,5 |

968 |

700 |

|

0,12 |

2 |

981 |

757 |

|

0,18 |

3 |

930 |

733 |

|

0,24 |

4 |

820 |

740 |

|

0,3 |

5 |

765 |

626 |

|

0,36 |

6 |

539 |

420 |

|

0,42 |

7 |

370 |

313 |

|

0,48 |

8 |

195 |

180 |

|

n=0.15 об n=0.5 об n=1.0 об

n=2.0 об n=3.0 об n=8.0 об

Рисунок 6.8 - Изменение температурного поля 0.1×q, °С

Максимум температуры наблюдается на середине передней поверхности примерно в конце третьего оборота в цикле «резание». При этом прогревается только очень тонкий слой на передней поверхности инструмента, что, несомненно, отрицательно влияет на его прочность и стойкость.

Важно отметить, что малая длительность цикла обработки не позволяется теплоте накапливаться в инструменте, что объясняет довольно низкую температуру в конце цикла «резание».

1.3 Выводы

Приведенные примеры наглядно доказывают работоспособность методик расчета параметров напряженно деформированного состояния и температурных полей. Представленные результаты довольно хорошо согласуются с современными представлениями в теории резания металлов, однако, к сожалению, больше качественно, чем количественно. Основные расхождения связаны с решением контактной задачи как на передней так и на задней поверхности. Принятое допущение о кулоновском трении на контактных поверхностях не позволило получить корректного решения задачи. Это не позволяет применить методику расчета параметров НДС для количественного анализа происходящих процессов. В тоже время представленная методика является достаточно удобным и мощным инструментом для качественного анализа процесса ТТ и позволяет выявить основные закономерности протекания процессов деформирования и упрочнения, что также является важной задачей.

Методика расчета температурных полей в системе резания более совершенна и дает результаты довольно неплохо согласующиеся с практикой. В тоже время она требует дополнительной широкой экспериментальной проверки.

Анализ приведенных результатов расчета позволил теоретически подтвердить наблюдаемые на практике явления. Так, например, хорошо известно, что материал, обработанной с помощью ТТ поверхности сильно упрочнен. Это и было наглядно показано на диаграммах изменения предела текучести в течение цикла обработки. Более того, практика показывает, что инструмент выходит из строя главным образом в результате термических нагрузок, механизм образования которых хорошо виден из рассчитанных температурных полей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.