Методика расчета температуры резания при ТТ методом источников

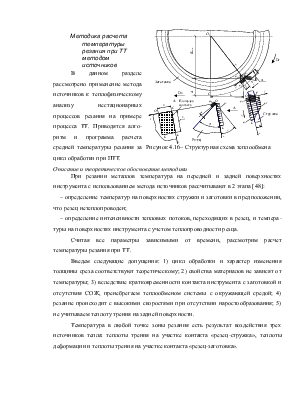

В данном разделе рассмотрено применение метода источников к теплофизическому анализу нестационарных процессов резания на примере процесса ТТ. Приводятся алгоритм и программа расчета средней температуры резания за цикл обработки при ПТТ.

Описание и теоретическое обоснование методики

При резании металлов температура на передней и задней поверхностях инструмента с использованием метода источников рассчитывают в 2 этапа [48]:

– определение температур на поверхностях стружки и заготовки в предположении, что резец нетеплопроводен;

– определение интенсивности тепловых потоков, переходящих в резец, и температуры на поверхностях инструмента с учетом теплопроводности резца.

Считая все параметры зависимыми от времени, рассмотрим расчет температуры резания при ТТ.

Введем следующие допущения: 1) цикл обработки и характер изменения толщины среза соответствуют теоретическому; 2) свойства материалов не зависят от температуры; 3) вследствие кратковременности контакта инструмента с заготовкой и отсутствия СОЖ, пренебрегаем теплообменом системы с окружающей средой; 4) резание происходит с высокими скоростями при отсутствии наростообразования; 5) не учитываем теплоту трения на задней поверхности.

Температура в любой точке зоны резания есть результат воздействия трех источников тепла: теплоты трения на участке контакта «резец-стружка», теплоты деформации и теплоты трения на участке контакта «резец-заготовка».

|

Рисунок 4.16– Структурная схема теплообмена |

В соответствии со структурной схемой теплообмена (рисунок

4.16) выполним схематизацию системы резания. Инструмент представлен в виде

неограниченного клина с углом заострения b

и углом при вершине e = 90° (![]() ). Заготовка, представлена

полупространством, движущимся относительно инструмента со скоростью резания V.

Сливная стружка представлена в виде бесконечного стержня, движущегося

относительно инструмента со скоростью резания

). Заготовка, представлена

полупространством, движущимся относительно инструмента со скоростью резания V.

Сливная стружка представлена в виде бесконечного стержня, движущегося

относительно инструмента со скоростью резания  с учетом принятых допущений [48].

с учетом принятых допущений [48].

По поверхности контакта «резец-стружка» относительно стружки действуют следующие источники теплоты, описанные в разделе . Плотность распределения этих источников рассчитываем по формулам (3.21), (4.58), (4.69) и (4.67) в виде:

![]() ;

; ![]() ;

;

![]() , ( 4.71)

, ( 4.71)

Принимаем для условий

обработки конструкционной углеродистой стали при скоростях ![]() м/с

м/с ![]() и

и

![]() , что хорошо согласуется с

проведенными автором экспериментами.

, что хорошо согласуется с

проведенными автором экспериментами.

Кроме того на поверхностях контакта действуют стоки теплоты:

–

сток теплоты в инструмент интенсивностью ![]() с равномерным законом распределения.

Его мощность вычисляется по формуле:

с равномерным законом распределения.

Его мощность вычисляется по формуле:

![]() . (

4.72)

. (

4.72)

–

сток теплоты в инструмент интенсивностью ![]() с равномерным законом распределения.

Его мощность вычисляется по формуле:

с равномерным законом распределения.

Его мощность вычисляется по формуле:

![]() . (

4.73)

. (

4.73)

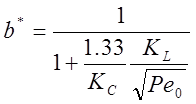

Пусть в стружку переходит часть теплоты, в виде потока ![]() , равная [48]

, равная [48]

, (

4.74)

, (

4.74)

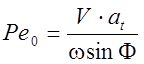

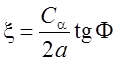

где ![]() - коэффициент формы;

- коэффициент формы;  - безразмерный

критерий Пекле. Остальная часть теплоты деформации переходит в заготовку в виде

потока

- безразмерный

критерий Пекле. Остальная часть теплоты деформации переходит в заготовку в виде

потока ![]() .

.

Тогда, интенсивность источника деформирования относительно стружки рассчитывается по формуле:

![]() , (

4.75)

, (

4.75)

Рассмотрим теплообмен по передней поверхности резца,

полагая ![]() .

При этом средняя температура резания будет равна средней температуре на

площадке контакта стружки с резцом.

.

При этом средняя температура резания будет равна средней температуре на

площадке контакта стружки с резцом.

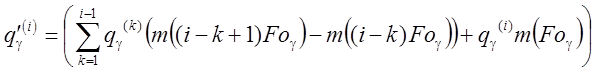

Представляем непрерывную функцию изменения толщины среза

в виде массива ее значений через равные интервалы времени ![]() . В эти же моменты времени цикла

обработки из эксперимента определяем силы резания и коэффициент укорочения

стружки по методике, описанной в разделе 5 и составляем уравнения для расчета интенсивности

источников теплоты (

. В эти же моменты времени цикла

обработки из эксперимента определяем силы резания и коэффициент укорочения

стружки по методике, описанной в разделе 5 и составляем уравнения для расчета интенсивности

источников теплоты (![]() и

и ![]() )

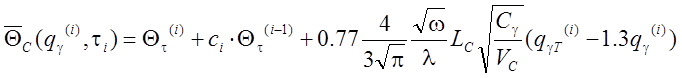

по формулам (4.71). Тогда из условия равенства средних температур в данный

момент времени на прирезцовой стороне стружки

)

по формулам (4.71). Тогда из условия равенства средних температур в данный

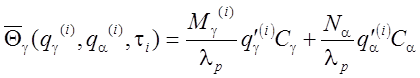

момент времени на прирезцовой стороне стружки ![]() и передней поверхности

и передней поверхности ![]() составляем

уравнение:

составляем

уравнение:

![]() , (4.76)

, (4.76)

где ![]() ,

, ![]() - итоговые тепловые потоки на

площадках контакта соответственно стружки с инструментом и заготовки с

инструментом в момент времени

- итоговые тепловые потоки на

площадках контакта соответственно стружки с инструментом и заготовки с

инструментом в момент времени ![]() (

(![]() ,

, ![]() -

количество интервалов).

-

количество интервалов).

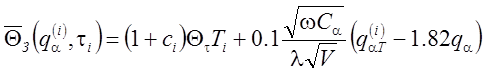

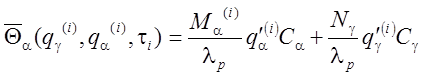

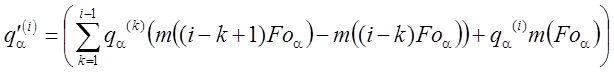

Аналогичное уравнение составляем из условия равенства

средних температур на обработанной поверхности заготовки ![]() и задней поверхности

и задней поверхности ![]() :

:

![]() , (4.77)

, (4.77)

Согласно принятых допущений ![]() и

и ![]() рассчитываем по формулам [48]:

рассчитываем по формулам [48]:

(4.78)

(4.78)

(

4.79)

(

4.79)

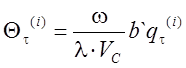

где  - температура деформации в момент

времени

- температура деформации в момент

времени ![]() ; с – коэффициент, учитывающий

подогрев поверхностных слоев материала, из которого образуется стружка;

; с – коэффициент, учитывающий

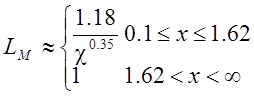

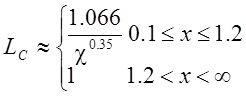

подогрев поверхностных слоев материала, из которого образуется стружка;![]() , LM

- коэффициенты формы;

, LM

- коэффициенты формы; ![]() - функция, отображающая

температур, вызванных теплотой деформации, на площадке контакта заготовки с инструментом;

- функция, отображающая

температур, вызванных теплотой деформации, на площадке контакта заготовки с инструментом;

.

.

Коэффициенты формы определяются по формулам [48]:

(

4.80)

(

4.80)

(

4.81)

(

4.81)

В виду наличия особенностей, отличающих процесс ТТ от

традиционных методов обработки коэффициент подогрева ![]() определяем

из следующих соображений. В любой момент времени

определяем

из следующих соображений. В любой момент времени ![]() в

стружку направлена

в

стружку направлена ![]() часть теплоты

деформирования

часть теплоты

деформирования ![]() , а в заготовку -

, а в заготовку - ![]() часть теплоты деформирования

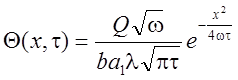

часть теплоты деформирования ![]() . Учитывая высокую скорость резания

(80–400 м/мин) при ТТ рассматриваемую систему (источник теплоты, вызванный

деформациями в зоне резания, на заготовке) можно упрощенно представить в виде

плоского мгновенного источника теплоты на торце неограниченного стержня с

адиабатической боковой поверхностью, вносящего в момент времени

. Учитывая высокую скорость резания

(80–400 м/мин) при ТТ рассматриваемую систему (источник теплоты, вызванный

деформациями в зоне резания, на заготовке) можно упрощенно представить в виде

плоского мгновенного источника теплоты на торце неограниченного стержня с

адиабатической боковой поверхностью, вносящего в момент времени ![]()

![]() теплоты.

Тогда температура на расстоянии

теплоты.

Тогда температура на расстоянии ![]() от торца стержня в

момент времени

от торца стержня в

момент времени ![]() равна [48]:

равна [48]:

, (4.82)

, (4.82)

где ![]() -

ширина срезаемого слоя;

-

ширина срезаемого слоя; ![]() - толщина

стружки.

- толщина

стружки.

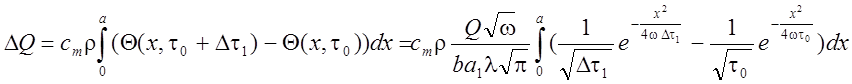

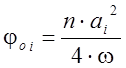

За время одного оборота ![]() (

(![]() - частота вращения заготовки), на

подогрев слоя материала заготовки толщиной

- частота вращения заготовки), на

подогрев слоя материала заготовки толщиной ![]() пойдет

часть теплоты равная:

пойдет

часть теплоты равная:

. (4.83)

. (4.83)

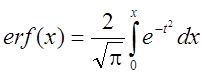

Обозначив  , после

преобразований получаем:

, после

преобразований получаем:

![]() , (4.84)

, (4.84)

где  .

.

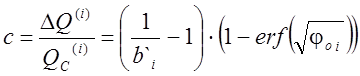

Тогда коэффициент ![]() определяется

формулой:

определяется

формулой:

. (4.85)

. (4.85)

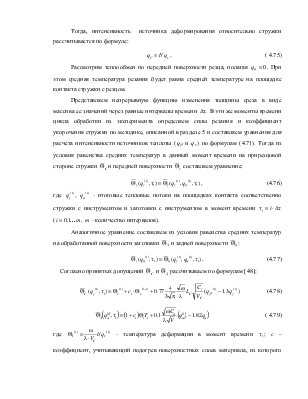

Расчеты показывают, что коэффициент ![]() , являясь переменным в течение цикла

обработки, может изменяться от 0.1 до 0.85, что значительно превышает его

значения для традиционных методов обработки [32].

, являясь переменным в течение цикла

обработки, может изменяться от 0.1 до 0.85, что значительно превышает его

значения для традиционных методов обработки [32].

|

|

|

Рисунок 4.17– Изменение коэффициента подогрева в течение цикла обработки |

Среднюю температуру на передней поверхности определяем из выражения [48]:

, (4.86)

, (4.86)

( 4.87)

( 4.87)

, (4.88)

, (4.88)

, ( 4.89)

, ( 4.89)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.