где ![]() - безразмерный критерий Фурье,

рассчитанный для интервала времени

- безразмерный критерий Фурье,

рассчитанный для интервала времени![]() ;

; ![]() ,

,![]() - соответственно

коэффициенты температуро- и теплопроводности материала инструмента;

- соответственно

коэффициенты температуро- и теплопроводности материала инструмента; ![]() ,

, ![]() -коэффициенты,

рассчитываемый для начала каждого i интервала времени;

-коэффициенты,

рассчитываемый для начала каждого i интервала времени; ![]() ,

, ![]() -

коэффициенты, учитывающие взаимный нагрев площадок;

-

коэффициенты, учитывающие взаимный нагрев площадок; ![]() - функция относительного значения

температуры в клине в период неустановившегося теплообмена.

- функция относительного значения

температуры в клине в период неустановившегося теплообмена.

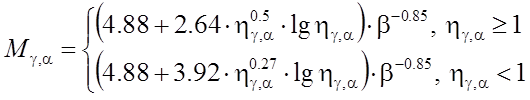

Коэффициенты ![]() и

и ![]() в приведенных выражениях

рассчитывается по формуле для каждого момента времени

в приведенных выражениях

рассчитывается по формуле для каждого момента времени ![]() [48]:

[48]:

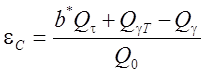

, (

4.90)

, (

4.90)

где  ,

,

; b

- угол заострения лезвия.

; b

- угол заострения лезвия.

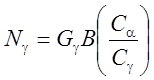

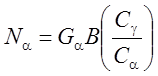

Коэффициенты ![]() и

и ![]() в выражениях рассчитывается по

формуле для каждого момента времени

в выражениях рассчитывается по

формуле для каждого момента времени ![]() [48]:

[48]:

, (

4.91)

, (

4.91)

, (

4.92)

, (

4.92)

Причем

, (

4.93)

, (

4.93)

где B – эмпирическая функция [48, приложение II].

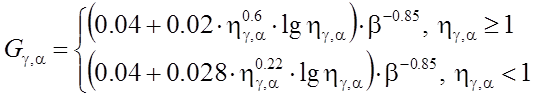

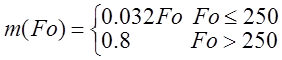

Функция ![]() приближенно

рассчитывается по эмпирической формуле, описывающей график на [48, рисунок 46]:

приближенно

рассчитывается по эмпирической формуле, описывающей график на [48, рисунок 46]:

, (4.94)

, (4.94)

где ![]() -

безразмерный критерий Фурье.

-

безразмерный критерий Фурье.

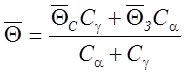

Таким образом, последовательно решая в каждой ![]() точке цикла обработки решая систему

уравнений (4.76) и (4.77) рассчитываем

точке цикла обработки решая систему

уравнений (4.76) и (4.77) рассчитываем ![]() и

и

![]() . Подставляя эти значения в формулы (4.78) и (4.79) рассчитываем температуры на поверхностях контакта и далее

определяем среднюю температуру резания по формуле:

. Подставляя эти значения в формулы (4.78) и (4.79) рассчитываем температуры на поверхностях контакта и далее

определяем среднюю температуру резания по формуле:

(

4.95)

(

4.95)

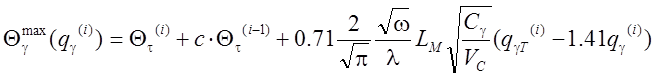

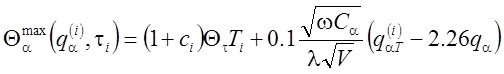

При необходимости можно произвести расчет максимальной температуры на передней и задней поверхностях лезвия по формулам:

( 4.96)

( 4.96)

( 4.97)

( 4.97)

и распределение температур на ней

для каждого мгновенного положения инструмента за цикл обработки, а также

определить долю теплоты, переходящую в резец ![]() ,

стружку

,

стружку ![]() и заготовку

и заготовку ![]() :

:

,

,  ,

,

![]() ( 4.98)

( 4.98)

Сказанное можно наглядно представить алгоритмом расчета (рисунок 4.18).

После ввода данных и подготовки к расчету, которая заключается в расчете законов изменения параметров процесса ТТ в течение цикла обработки, организовываем цикл по участкам цикла обработки. На каждом участке рассчитываем результирующие тепловые потоки. Результаты расчета накапливаем для дальнейших вычислений. По окончании цикла рассчитываем законы изменения интересующих параметров и представляем их в удобном для анализа виде.

Проверка работоспособности

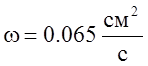

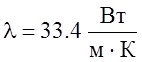

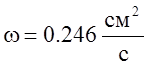

Рассмотрим расчет средней

температуры резания при тангенциальном точении кольца диаметром ![]() и шириной

и шириной ![]() из стали ШХ15 (

из стали ШХ15 ( ,

,  ) инструментом из

твердого сплава ВК8 (

) инструментом из

твердого сплава ВК8 ( ,

, ,

, ![]() ,

, ![]() ) со следующими режимами:

частота вращения заготовки

) со следующими режимами:

частота вращения заготовки  ; подача

; подача  ; величина снимаемого припуска

; величина снимаемого припуска ![]() . Весь припуск

снимается за 7 об заготовки. Доля проскальзывания составляет: в начале цикла

0.2 об, в конце цикла 0.5 об. Силы резания и коэффициент укорочения определены

экспериментально.

. Весь припуск

снимается за 7 об заготовки. Доля проскальзывания составляет: в начале цикла

0.2 об, в конце цикла 0.5 об. Силы резания и коэффициент укорочения определены

экспериментально.

|

Рисунок 4.18 - Алгоритм расчета температуры резания при ТТ |

Программа расчета для математического

пакета Mathcad приведена в приложении В. В результате расчета получена диаграмма

изменения средней ![]() и

максимальной температуры

и

максимальной температуры ![]() резания в течение цикла обработки

(рисунок 4.19,а). Кроме того, рассчитано изменение доли теплоты, преходящей в

стружку, инструмент и заготовку (рисунок 4.19,б).

резания в течение цикла обработки

(рисунок 4.19,а). Кроме того, рассчитано изменение доли теплоты, преходящей в

стружку, инструмент и заготовку (рисунок 4.19,б).

Из приведенной диаграммы (рисунок 4.19,а) видно, что максимальное значение средней температуры довольно не велико для указанных режимов резания (не превышает 510 °С), в то время как максимальная температура резания значительна (до 650 °С), что подтверждается результатами экспериментов по измерению средней температуры естественной термопарой [14].

Анализируя диаграммы (рисунок 4.19) можно на участках резания выделить 3 характерных зоны:

I – зона с высоким градиентом температур (примерно до 2 об). Здесь с увеличением толщины среза имеет место рост температур резания вплоть до максимальных значений. При этом происходит перераспределение тепловых потоков (увеличивается доля теплоты в стружке (до 70%) и одновременно уменьшается доля теплоты направленная в заготовку (до 25%) и уменьшение теплового потока в инструмент (с 10% до 5%)). На протяжении указанного участка наблюдается постепенное увеличение разницы в средних и максимальных температур, причем разница возрастает с уменьшением доли теплоты, переходящей в инструмент;

|

а) б) Рисунок 4.19– Результаты расчета: а) Диаграмма изменения средних и максимальных температур резания при ТТ (1 – Средняя температура резания; 2 – Максимальная температура резания на передней поверхности); б) Диаграмма изменения плотности тепловых потоков в инструмент (1), в заготовку (2) и в стружку (3) |

II – зона установившихся температур (примерно от 2 до 5 об). На этом участке цикла заготовки наблюдается незначительное понижение температуры резания (на 20 °С) с перераспределением тепловых потоков в заготовку и стружку. На протяжении всего участка тепловой поток в инструмент практически равен 0.

III – зона охлаждения (с 5 об). На этом участке наблюдается резкое понижение температуры резания (на 200 °С) в связи с перераспределением тепловых потоков (в стружку 25% и в заготовку 70%) между стружкой и заготовкой из-за уменьшения толщины среза и уменьшением удельного веса теплоты трения. При этом возрастает тепловой поток в инструмент (до 5%).

В течение всего цикла обработки тепловой поток в инструмент не превышает 10% (в начале цикла), в то время как максимальная температура на передней поверхности значительна. Этот факт указывает на то, что теплота накапливается в поверхностных слоях инструмента и, из-за краткосрочности процесса ТТ, не успевает распространиться в более глубокие слои. Именно это обуславливает то, что при подаче в зону резания СОЖ происходит резкое охлаждение поверхностных слоев на передней поверхности инструмента, и вследствие значительных температурных деформаций имеет место интенсивное образование субмикро- и микротрещин и в результате механическое разрушение этих слоев, что было подтверждено результатами испытаний станка КА-350 [[i]].

Экспериментально установлено, что средняя температура обрабатываемой заготовки к концу цикла обработки повышается незначительно. Однако расчет показал, что к концу цикла наблюдается увеличение доли теплового потока, направленного в заготовку, что должно вызывать ее нагрев (рисунок 4.19,б). Это противоречие можно объяснить следующим образом. Теплота, поступающая в заготовку на участках I и II цикла обработки, накапливается, главным образом, в поверхностных слоях и удаляется из заготовки на последующих оборотах вместе со стружкой. В тоже время на участке III (на последнем обороте) суммарный тепловой поток незначителен, хотя его доля, направленная в заготовку, велика. Поэтому температура заготовки к концу цикла обработки повышается не значительно.

[i] Протокол приемочных испытаний опытно-экспериментального образца 12-ти шпиндельного токарного автомата мод. КА-350. –Киев, 1974.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.