В тоже время В. С. Кушнер показал, что деформация в зоне А осуществляется по схеме неоднородного сдвига в направлении границ этой зоны [52, стр. 9]. Зона А может включать либо дну широкую область деформаций (область упрочнения обрабатываемого материала), либо широкую область упрочнения материала и узкую область локализованных у конечной границы деформаций, в которой материал существенно не упрочняется.

|

Рисунок 3.11– Угол текстуры |

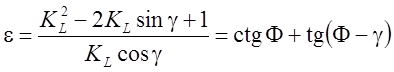

Мерой деформаций является относительный сдвиг e [11 и др.]. При резании и он может составлять сотни процентов [43].

Еще одной из характеристик деформации может служить угол

текстуры ![]() (рисунок 3.11), представляющий собой

угол наклона большей оси эллипса к условной плоскости сдвига [11]. Этот показатель связан прямой функциональной связью с e.

Его широко использовал В. С. Кушнер при анализе зон А, Б, В, Г [52, стр. 10].

(рисунок 3.11), представляющий собой

угол наклона большей оси эллипса к условной плоскости сдвига [11]. Этот показатель связан прямой функциональной связью с e.

Его широко использовал В. С. Кушнер при анализе зон А, Б, В, Г [52, стр. 10].

Кроме того в теории пластичности деформации принято

характеризовать интенсивностью деформаций ![]() (для

простого сдвига) [11].

(для

простого сдвига) [11].

В работе [11] отмечается, что А. М. Розенберг предложил

определять деформированное состояние углом ![]() или

параметром

или

параметром ![]() . Этот параметр позволяет определить

долю деформаций сдвига во всей деформации.

. Этот параметр позволяет определить

долю деформаций сдвига во всей деформации.

Для определения степени деформации часто применяется формула [11; 43 и др.]:

. (

3.2)

. (

3.2)

Из этого уравнения следует, что при ![]() степень деформации

степень деформации ![]() . Хотя хорошо видна однозначная функциональная

зависимость

. Хотя хорошо видна однозначная функциональная

зависимость ![]() .

.

|

Рисунок 3.12– Линии течения [58] |

|

Рисунок 3.13– Годограф скоростей Прагнера [58 ] |

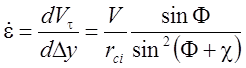

Предложенная И. А. Тиме модель стружкообразования с одной

плоскостью сдвига предполагает наличие скачкообразного изменения скорости

частиц удаляемого материала с ![]() на

на ![]() , что невозможно из условия

неразрывности [11]. Поэтому принимается, что витки сбегающей стружки (рисунок 3.12, а) являются параллельными, прямыми при возрастании и убывании области

пластичности. В тоже время в узкой области пластичности витки изгибаются и

сопрягаются касательно с прямыми возрастания и убывания. Характерный годограф

скоростей Прагнера, определяющий скорости смещений частиц вдоль УПС приведен на

рисунке 3.13. Скорость в какой-либо точке витка

, что невозможно из условия

неразрывности [11]. Поэтому принимается, что витки сбегающей стружки (рисунок 3.12, а) являются параллельными, прямыми при возрастании и убывании области

пластичности. В тоже время в узкой области пластичности витки изгибаются и

сопрягаются касательно с прямыми возрастания и убывания. Характерный годограф

скоростей Прагнера, определяющий скорости смещений частиц вдоль УПС приведен на

рисунке 3.13. Скорость в какой-либо точке витка ![]() ,

образует угол

,

образует угол ![]() с

с ![]() [58, 35]. Исследования Помея показали, что линии течения могут быть представлены

короткой дугой параболы (рисунок 3.12,б), соприкасающейся с прямыми линиями по

обеим сторонам возрастания и убывания [58].

[58, 35]. Исследования Помея показали, что линии течения могут быть представлены

короткой дугой параболы (рисунок 3.12,б), соприкасающейся с прямыми линиями по

обеим сторонам возрастания и убывания [58].

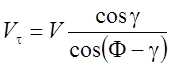

Необходимо различать скорость сдвига ![]() (рисунке 3.7,б) т. е. скорость, с

которой осуществляется сдвиг по УПС, и скорость деформации

(рисунке 3.7,б) т. е. скорость, с

которой осуществляется сдвиг по УПС, и скорость деформации ![]() , определяемы по формулам [11, 58 и др.]:

, определяемы по формулам [11, 58 и др.]:

;

;  , ( 3.3)

, ( 3.3)

где ![]() -

радиус кривизны линий течения [58]. Часто делается предположение, что скорость

деформации является постоянной в УПС.

-

радиус кривизны линий течения [58]. Часто делается предположение, что скорость

деформации является постоянной в УПС.

Выделяют три области скоростей деформации: ![]() с-1 – при механических испытаниях;

с-1 – при механических испытаниях;

![]() с-1 – при резании на

микроскоростях;

с-1 – при резании на

микроскоростях; ![]() с-1 – при

высоких, обычно применяемых на практике скоростях [стр. 22, 43].

с-1 – при

высоких, обычно применяемых на практике скоростях [стр. 22, 43].

При этом Ю. Г. Кабалдин указывает на то, что в зонах

стружкообразования и вторичной деформации относительная деформация e и скорость деформации ![]() могут достигать критических значений

(

могут достигать критических значений

(![]() ед. и

ед. и ![]() с-1)

[65].

с-1)

[65].

Очевидно, что деформации приводят к возникновению напряженного состояния в УПС. В настоящее время нет единого мнения о законе распределения касательных и нормальных напряжений в условной плоскости сдвига. За условие начала образования стружки принимают, что максимальные касательные напряжения в УПС достигают определенного предела tр. Эту величину С. С. Силин и др. называют сопротивлением пластическому сдвигу [51]. По существу она может быть эквивалентна (в зависимости от подхода и свойств обрабатываемого материала) пределу текучести [11] или пределу прочности [58] на сдвиг в данных условиях деформирования.

По мнению В. Ф. Боброва [11] (со ссылкой на Н. Н. Зорева

[54] ) и Трента Т. Н. [56] ![]() не зависит от

степени деформации и температурно-скоростного фактора, являясь тем самым

постоянной механической характеристикой, соответствующую пределу текучести при

простом растяжении-сжатии. (По сути это Н. Н. Зорев выдвинул указанную гипотезу

и она нашла широкое применение и признание). Н. Н. Зорев [54] предложил гипотезу о равенстве касательных напряжений при резании и сжатии в условиях

равенства относительных сдвигов (единую кривую течения). На основании этой

гипотезы и собственных экспериментов С. С. Силин определяет

не зависит от

степени деформации и температурно-скоростного фактора, являясь тем самым

постоянной механической характеристикой, соответствующую пределу текучести при

простом растяжении-сжатии. (По сути это Н. Н. Зорев выдвинул указанную гипотезу

и она нашла широкое применение и признание). Н. Н. Зорев [54] предложил гипотезу о равенстве касательных напряжений при резании и сжатии в условиях

равенства относительных сдвигов (единую кривую течения). На основании этой

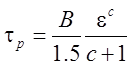

гипотезы и собственных экспериментов С. С. Силин определяет ![]() по формуле [51]

по формуле [51]

![]() , (3.4)

, (3.4)

где ![]() -

коэффициент группы обрабатываемого материала.

-

коэффициент группы обрабатываемого материала.

Большинство этих авторов влияние скорости деформаций и температуры непосредственно на напряжения не рассматривали (В. Ф. Бобров, Н. Н. Зорев), либо считали (Ш. Кобаяши, Э. Томсен [стр. 11, 43]), что это влияние противоположно и взаимно компенсируется.

Как указывает С. С. Силин [51, стр. 71] Т. Н. Лоладзе предложит принимать

![]() . (3.5)

. (3.5)

Он отметил значительное разупрочняющее влияние температуры на сопротивление сдвигу при резании предварительно нагретого и охлажденного до низких температур материала (опыты И. Финни и И. Улэка) [52]. В своих ранних работах В. С. Кушнер [71] предложил формулу

![]() . (

3.6)

. (

3.6)

На основании экспериментальных исследований Г. Л. Куфарев и др. [стр. 11, 43; 55] приходят к выводу, что при резании с микроскоростями существует единая кривая течения. При высоких скоростях единой кривой течения нет, что авторы объясняют взаимным влиянием скорости деформации и температуры в зоне сдвига.

Исследования А. М. Розенберга и других ученых [43] опровергают существование единой кривой течения. Они выдвинул гипотезу о равенстве

работ пластической деформации в процессах резания и сжатия при равных

относительных сдвигах в этих процессах. Они показали на наличие зависимости ![]() (упрочнения). Ими была предложена

формула:

(упрочнения). Ими была предложена

формула:

, (

3.7)

, (

3.7)

где В и с – константы материала, определяемые из опытов на сжатие. А. М. Розенберг [43, стр. 15] со ссылкой на эксперименты П. Бриджмена показал, что при глубоком сжатии и резании сталей предельного упрочнения и тем более разупрочнения не наблюдается. Этот эффект был отмечен при сжатии меди. Однако объяснения физической природы такого явления не приведено. А. М. Розенберг также отвергает влияние температурного фактора на напряжения в УПС. В доказательство он приводит экспериментальное подтверждение и объяснение этому явлению [43]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.