ТРАНСПОРТНОЕ И БУНКЕРНОЕ ХОЗЯЙСТВО

Проектируемая обогатительная фабрика представляет собой крупное предприятие укомплектованное разнообразным оборудованием. Важной частью оборудования фабрики являются транспортные устройства, играющие роль связующих звеньев между обогатительными аппаратами, цехами и отделениями фабрики.

Транспортирование твердых и сыпучих материалов в пределах фабрики проектируем ленточными конвейерами, обеспечивающими высокую эффективность и надежность при больших грузопотоках. Они позволяют регулировать темпы производства, обеспечивают его ритмичность, способствуют повышению производительности труда. Ленточные конвейеры имеют следующие преимущества:

Ö высокая производительность;

Ö значительная длина транспортирования;

Ö относительно низкая энергоемкость;

Ö низкая стоимость транспортирования;

Ö высокая степень надежности;

Ö непрерывность в работе;

Руда с рудников доставляется автотранспортом и разгружается в приемный бункер. Посредством пластинчатого питателя руда поступает на предварительное грохочение на колосниковом грохоте. Надрешетный продукт колосникового грохота поступает на крупное дробление в дробилку ЩДП 9х12м и ленточным конвейером транспортируется в приемный бункер измельчительного отделения.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

руда

руда![]()

![]() 1

1

4

4

2 3

![]() 5

5

![]()

![]() 6

6

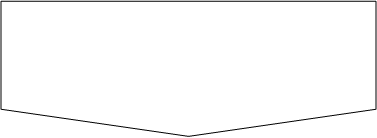

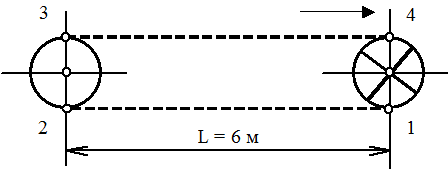

Рис.3.1. Схема транспорта. на измельчение

Схема транспорта проектируемой обогатительной фабрики представлена на рисунке 4.1., а спецификация оборудования в таблице 3.1.

Таблица 3.1.

|

Количество |

||||

|

№ |

НАИМЕНОВАНИЕ ОБОРУДОВАНИЯ |

рабо- |

резе- |

|

|

п/п |

Чее |

рвное |

всего |

|

|

1 |

приемный бункер |

1 |

- |

1 |

|

2 |

Пластинчатый питатель 1-18-60 |

1 |

- |

1 |

|

3 |

Колосниковый грохот 2,7х5 |

1 |

- |

1 |

|

4 |

Щековая дробилка 9х12 |

1 |

- |

1 |

|

5 |

Ленточный конвейер |

1 |

- |

1 |

|

6 |

Аккумулирующий бункер |

1 |

- |

1 |

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

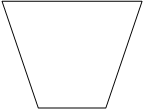

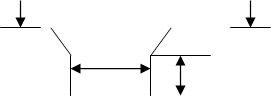

Рис. 3.2.Схема пластинчатого питателя

Исходные данные

Размер максимального куска - аmax=900 мм;

Угол наклона питателя - a=00;

Длина траспортирования – L=6 м;

Производительность отделения Q1=285 т/ч.

Проверяем ширину настила по условию транспортирования материала заданной крупности:

![]() ,

мм, где:

,

мм, где:

kг = 1.7 — коэффициент, учитывающий вид груза, для рядового материала,[4,стр.89];

аmax = 900 мм — крупность максимального куска в руде;

![]() мм.

мм.

Принимаем ширину питателя В = 1800 мм.

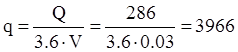

Определяем производительность питателя:

![]() , где:

, где:

В = 1.8 м — ширина настила;

h = 0.45 . В = 0.81 м — высота бортов;

V = 0.03 м/с — скорость движения настила (принимаем по нормам технологического проектирования) [2,стр89];

rн = 1.7 т/м3 — насыпная плотность материала;

y = 0.8 — коэффициент заполнения настила транспортируемым материалом;

![]() т/ч.

т/ч.

Питатель обеспечивает заданную производительность Q1=285т/ч, поэтому выбираем питатель 1-18-60.

Сопротивление порожней ветви:

![]() , где:

, где:

w = 0.11 — коэффициент сопротивления движению, принимаем в зависимости от типа тяговой цепи и условий работы — для катков на втулках скольжения;

qo = 60 . В + Ан — линейная масса движущихся конструктивных элементов конвейера (цепей с пластинами), кг/м [2,стр.90];

Ан = 150 кг/м; Þ qо = 60 . 1.8 + 150 = 258 кг/м;

![]() Н.

Н.

Сопротивление груженой ветви:

![]() , где:

, где:

кг/м — линейная масса груза;

кг/м — линейная масса груза;

![]() Н.

Н.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.