![]() ,

Н,

,

Н,

![]() ,

Н, где:

w = 0.03 —

коэффициент сопротивления движению, [4, стр. 66];

,

Н, где:

w = 0.03 —

коэффициент сопротивления движению, [4, стр. 66];

![]() Н;

Н;

![]() Н;

Н;

4. Определение местоположения привода. Привод устанавливаем в конце ветви с наибольшим сопротивлением движению, то есть в конце груженой ветви.

5. Определение натяжений. Определяем необходимое предварительное натяжение ленты в точке сбегания с приводного барабана: Sсб = S1, которое должно обеспечить выполнение следующих условий:

Ö лента не должна буксовать по приводному барабану в период пуска загруженного конвейера;

Ö стрела провеса ленты между роликоопорами в точке с наименьшим натяжением загруженной ветви не должна превышать нормативного значения.

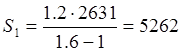

По первому условию натяжения в точке сбегания:

,

Н, где:

,

Н, где:

kт = 2.2 — коэффициент запаса сил трения на приводном барабане;

еfa = 1,6 —тяговый фактор приводного барабана из учета, что атмосфера влажная и угол обхвата барабана лентой равен a=180о, коэффициент трения f=0.15;[4, табл. 4.7];

![]() — тяговое усилие на приводном валу конвейера, Н;

— тяговое усилие на приводном валу конвейера, Н;

![]()

H;

H;

![]() H;

H;

![]() H;

H;

![]() H;

H;

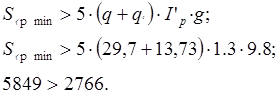

Полученное наименьшее натяжение ленты на груженой ветви проверяем по условию допустимого провеса ленты между роликоопорами по формуле:

Условие выполняется, перерасчета натяжений не требуется.

6. Определяем усилия на натяжном барабане [рис.4.3.]:

![]() Н.

Н.

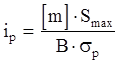

7. Расчет ленты на прочность. Рассчитаем количество прокладок:

, где:

, где:

[m] = 10 — допустимый коэффициент запаса прочности лент, выбран для синтетического волокна при угле наклона конвейера меньше 10о, [4, стр. 70];

sр = 4 кН — разрывное усилие 1 см ширины прокладок, [4, табл. 4.2];

Smax = 6736Н — максимальное статическое натяжение ленты;

, ip

< iп.

, ip

< iп.

Следовательно прочность ленты конвейера удовлетворяет условиям его эксплуатации.

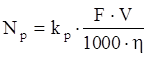

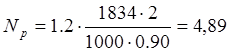

8. Определение расчетной мощности:

, где:

, где:

h = 0.92 — коэффициент полезного действия механической передачи;

F-тяговое усилие на валу двигателя, Н;

![]() Н;

Н;

fп = 0.03 — коэффициент трения в подшипниках вала приводного барабана.

кВт.

кВт.

Выбираем к установке двигатель 4А132М4, мощностью 11 кВт, частота вращения — 1500 мин-1.

Окончательно к установке принимаем конвейер 8030-160 с лентой ТК-300, числом прокладок i = 4, привод которого оснащен электродвигателем 4А132М4 и редукторами КЦ2-500 с передаточным числом iред = 28.

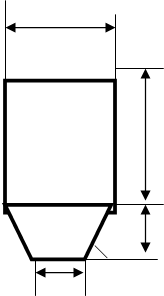

Бункера и слады обеспечивают ритмичность работы обогатительной фабрики и до минимума снижают вынужденные простои фабрики, а также обеспечивают оптимальный режим работы технологического оборудования.

· Аккумулирующие бункера рассчитаны на суточный запас руды 6840 т

L

L

Н

a h

b

Рис.3.4. Бункер.

К установке принимаем аккумулирующие пирамидальные бункера с шагом колонн здания 6 м и углом наклона днища a=50° [2,стр.166].

1. Определяем высоту корпуса бункера:

H = (1,5¸2,5) · L =2 · 6=12 м

2. Ширина разгрузочного отверстия конической части бункера:

b = (4¸6) aMAX = 4·300=1200 мм = 1,2 м

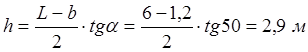

3. Высота конической части бункера:

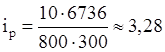

;

;

где

![]() a-угол наклона конической части

бункера.

a-угол наклона конической части

бункера.

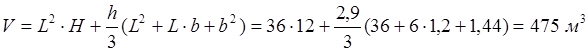

4. Определяем геометрический объем одной ячейки:

5. Емкость одной ячейки:

Q = V·rH· j = 475·1,7·0,9=727 т где j -коэффициент заполнения ячейки.

6. Определяем приемную вместимость бункеров:

Qб = Q·24 = 285×24=6840 т

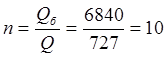

7. Количество ячеек:

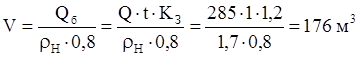

· Вместимость приемного бункера будет равна:

где Q –производительность отделения, т/ч

К установке принимаем бункер ящичного типа с пирамидальным днищем.

ЭЛЕКТРОСНАБЖЕНИЕ

Снабжение обогатительной фабрики электроэнергией осуществляется от Алданской ГРЭС, входящей в энергосистему «Якутэнерго», которая расположена на расстоянии 2-х км от фабрики. Электроснабжение ведется по двум воздушным ЛЭП.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.