праву можно считать переломным в осознании и переосмыслении давно известного понятия "качество". За последнее столетие достаточно динамично развивались формы и методы организации работ по качеству. Несмотря на то, что на сегодняшний день отсутствует научно обоснованная последовательность развития вопросов в области качества, многие специалисты по качеству выделяют четыре основных этапа развития форм и методов работ по качеству.

Основные Этапы развития форм и методов работ по качеству

Всеобщий менеджмент качества

1980 г

Обеспечение качества

1950 г

Управление качеством

1930 г

Контроль качества

Начало ХХ века

I этап — контроль качества (Quality Inspection)

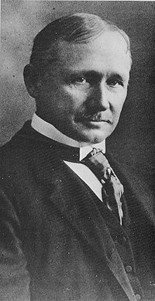

Этап связан со становлением системы управления Фредерика Тейлора (1905 г.), которого принято считать одним из основоположников научного менеджмента и современной теории управления качеством. Тейлором введена первая профессия в области качества — инспектор качества или технический контролер.

I этап — контроль качества (Quality Inspection)

Три принципа системы Тейлора

Нормирование требований к качеству изделий в виде полей допусков

Контроль выполнения установленных требований (приемка продукции)

Система мотивации, предусматривающая штрафы за дефекты и брак

I этап — контроль качества (Quality Inspection)

СУЩНОСТЬ СИСТЕМЫ ТЕЙЛОРА: В компаниях создавались бригады контролеров. Они исследовали, измеряли или испытывали продукцию и сравнивали ее со стандартом. Продукция "низкого" качества обнаруживалась контролерами и отделялась от продукции "высокого" качества. Несоответствующая продукция выбрасывалась, перерабатывалась или продавалась по более низкой цене. Соответствующая поставлялась потребителю

I этап — контроль качества (Quality Inspection)

II этап — управление качеством (Quality Control)

СИСТЕМА УПРАВЛЕНИЯ: оперативное управление производственными процессами. ЦЕЛЬ УПРАВЛЕНИЯ: предотвращения возникновения возможных дефектов при изготовлении продукции. Большое значение придается сбору информации, самоконтролю, системам с обратной связью и промежуточным этапам контроля. На этом этапе отбраковка изделий сохраняется, однако основные усилия направляются на руководство производственным процессом, обеспечивая увеличение процента выхода годных изделий.

II этап — управление качеством (Quality Control)

На этом этапе начинают использовать статистические методы управления качеством продукции: контрольные карты Шухарта и таблицы выборочного контроля качества. Применение этих методов позволило сосредоточить усилия не на инспекции и изъятии бракованных изделий, а на предупреждении появления брака путем поиска причин возникновения дефектов и их устранения. Внедрение статистических методов управления качеством продукции привело к значительному повышению эффективности производства при достаточно высоком качестве изделий и услуг. На этом этапе осуществился переход от управления качеством каждого отдельно взятого изделия к управлению процессом изготовления партий изделий.

Инспекция Предупреждение

Изделие Процесс

III этап - обеспечение качества (Quality Assurance) или всеобщее управление качеством (Total Quality Control)

Отечественные ученые называют этот этап всеобщим управлением качеством (TQC), основываясь на трудах американских и японских авторов. В источниках британских авторов этот этап обозначен как обеспечение качества (QA). Но, несмотря на различия в названиях, всеми авторами данный этап характеризуется как начало системного и комплексного подхода к управлению качеством. Применение идей TQC позволило одновременно повышать качество продукции и снижать затраты на ее производство. Потребитель практически во всех странах с развитой рыночной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.