2.5 Виробничий менеджмент

2.5.1 Сутність виробничого менеджменту

Виробничим менеджментом називається система взаємопов’язаних елементів, що характеризують виробництво, його організацію, технічне обслуговування, а також управління в оперативному режимі виробництвом, матеріальним забезпеченням виробництва, якістю випускаємої продукції, ціноутворенням, витратами.

Об’єктами виробничого менеджменту є виробництво та виробничі системи.

Система управління виробництвом представляє собою сукупність взаємопов’язаних структурних елементів, які забезпечують при їх з координованій взаємодії реалізацію поставленої мети [43]. Системи управління виробництвом характеризуються наступними особливостями:

- наявність невеликих підрозділів з малою чисельністю персоналу, але високим рівнем кваліфікації;

- обмежене число рівнів управління;

- розробка виробничих програм з урахуванням попиту споживачів;

- мінімізація запасів;

- застосування техніки та технологій, які легко змінюються в залежності від зовнішніх та внутрішніх умов;

- висока виробничість праці;

- значний рівень якості продукції.

Під удосконаленням системи управління слід розуміти:

- спеціалізацію науково-технічних та виробничих одиниць, які забезпечують та обслуговують виробничий процес;

- удосконалення систем керівничих підрозділів на всіх рівнях управління, розподілу робіт, а також що підготовлюються та рішень, що приймаються;

- застосування прогресивних нормативів.

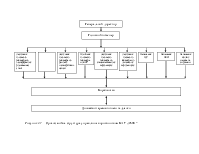

2.5.2 Характеристика основного технологічного процесу на ВАТ «АМК»

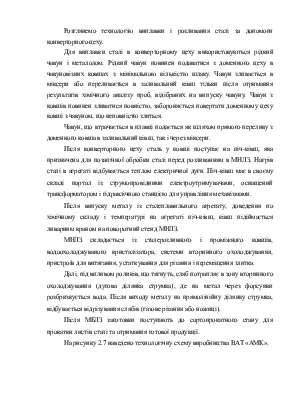

Агломерат, який виробляється в агломераційному цеху поступає в доменний цех. Далі агломерат, металеві добавки і кокс завантажуються на колошник доменної печі спеціальним засипним апаратом, що повинний правильно розподілити матеріали, що завантажуються, по горизонтальному перетині печі та у процесі виробництва утворюється рідинний чавун.

Рідинний чавун може виступати у вигляді готової продукції, у цьому випадку після доменного цеху він йде на розливні ковші, де розливається по чушках та поступає на продаж.

У якості сировини рідинний чавун використовується у мартенівському та конвеєрному цехах для виробництва сталі.

Отримана сталь після мартенівського цеху поступає в із ложницях до прокатного стану або до нагрівальних колодязів. У прокатному стані катають листову сталь, а у нагрівальних колодцях блюми, які потім як готова продукція виставляються на продаж.

Нагрівальні печі призначені для нагріву слябів перед прокаткою, кількість печей – дві: тип - методичні чотирьохзонні з нижнім підігрівом, торцевими завантаженням і видачею, дворядні. Пальники низького тиску «труба в трубі».

Виданий з печі

сляб по приймальному і робочому рольгангу переміщається до валів і задається в

них при мінімальних оборотах. Якщо сляб рухається не по осі рольганга, то він

на ходу центрується одній з лінійок маніпулятора, цеглина, що знаходиться на

поверхні сляба, віддаляється вальцювальником. Перші два пропуски проводяться

уздовж слябу: при подовжній прокатці, щоб уникнути отримання вузьких кінців

розкату, сумарна величина витяжки повинна бути максимальною (не менше 15![]() 20% від

товщини сляба), при цьому довжина розкату, що виходить після цих пропусків, не

повинна перевищувати 2300 мм.

20% від

товщини сляба), при цьому довжина розкату, що виходить після цих пропусків, не

повинна перевищувати 2300 мм.

Розглянемо технологію виплавки і розливання сталі за допомоги конверторного цеху.

Для виплавки сталі в конверторному цеху використовуються рідкий чавун і металолом. Рідкий чавун повинен подаватися з доменного цеху в чавуновізних ковшах з мінімальною кількістю шлаку. Чавун зливається в міксери або переливається в заливальний ківш тільки після отримання результатів хімічного аналізу проб, відібраних на випуску чавуну. Чавун з ковшів повинен зливатися повністю, забороняється повертати доменному цеху ковші з чавуном, що неповністю злиться.

Чавун, що втрачається в плавці подається як шляхом прямого переливу з доменного ковша в заливальний ківш, так і через міксери.

Після конверторного цеху сталь у ковші поступає на піч-ківш, яка призначена для позапічної обробки сталі перед розливанням в МНЛЗ. Нагрів сталі в агрегаті відбувається теплом електричної дуги. Піч-ківш має в своєму складі портал із струмопровідними електроутримувачами, оснащений трансформатором і гідравлічною станцією для управління механізмами.

Після випуску металу із сталеплавильного агрегату, доведення по хімічному складу і температурі на агрегаті піч-ківш, ківш підіймається ливарним краном на поворотний стенд МНЛЗ.

МНЛЗ складається із сталерозливного і проміжного ковшів, водоохолоджуваного кристалізатора, системи вторинного охолоджування, пристроїв для витягання, устаткування для різання і переміщення злитка.

Далі, під впливом роликів, що тягнуть, сляб потрапляє в зону вторинного охолоджування (дугова ділянка струмка), де на метал через форсунки розбризкується вода. Після виходу металу на прямолінійну ділянку струмка, відбувається відрізування слябів (газове різання або ножиці).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.