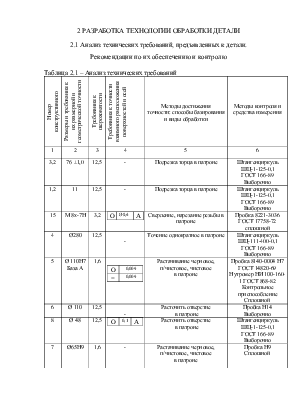

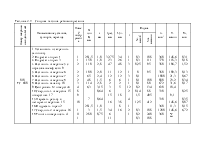

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности Ra |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

3,2 |

76 ±1,0 |

12,5 |

- |

Подрезка торца в патроне |

Штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89 Выборочно |

||||

|

1,2 |

11 |

12,5 |

- |

Подрезка торца в патроне |

Штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89 Выборочно |

||||

|

15 |

М 8х-7Н |

3,2 |

|

Сверление, нарезание резьбы в патроне |

Пробка 8221-3036 ГОСТ 17758-72 сплошной |

||||

|

4 |

Ø280 |

12,5 |

- |

Точение однократное в патроне |

Штангенциркуль ШЦ-111-400-0,1 ГОСТ 166-89 Выборочно |

||||

|

5 |

Ø 110Н7 База А |

1,6 |

|

Растачивание черновое, п/чистовое, чистовое в патроне |

Пробка 8140-0004 Н7 ГОСТ 14820-69 Нутромер НИ 100-160-1 ГОСТ 868-82 Контрольное приспособление Сплошной |

||||

|

6 |

Ø 110 |

12,5 |

- |

Расточить отверстие в патроне |

Пробка Н14 Выборочно |

||||

|

8 |

Ø 48 |

12,5 |

|

Расточить отверстие в патроне |

Штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89 Выборочно |

||||

|

7 |

Ø65Н9 |

1,6 |

- |

Растачивание черновое, п/чистовое, чистовое в патроне |

Пробка Н9 Сплошной |

||||

|

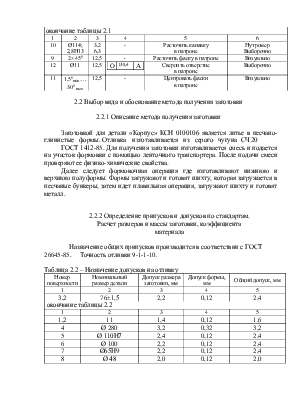

окончание таблицы 2.1 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

10 |

Ø114; 2,8Н13 |

3,2 6,3 |

- |

Расточить канавку в патроне |

Нутромер Выборочно |

||||

|

9 |

2 |

12,5 |

- |

Расточить фаску в патроне |

Визуально |

||||

|

12 |

Ø11 |

12,5 |

|

Сверлить отверстие в патроне |

Выборочно |

||||

|

11 |

1,50min…300 mах |

12,5 |

- |

Центровать фаски в патроне |

Визуально |

||||

Заготовкой для детали «Корпус» КСН 0100106 является литье в песчано-глинистые формы. Отливка изготавливается из серого чугуна СЧ 20

ГОСТ 1412-85. Для получения заготовки изготавливается смесь и подается на участок формовки с помощью ленточного транспортера. После подачи смеси проверяют ее физико-химические свойства.

Далее следует формовочная операция где изготавливают нижнюю и верхнюю полуформы. Формы загружают и готовят шихту, которая загружается в песчаные бункеры, затем идет плавильная операция, загружают шихту и готовят металл.

2.2.2 Определение припусков и допусков по стандартам.

Расчет размеров и массы заготовки, коэффициента

материала

Назначение общих припусков производится в соответствии с ГОСТ 26645-85. Точность отливки 9-1-1-10.

Таблица 2.2 – Назначение допусков на отливку

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

1 |

2 |

3 |

4 |

5 |

|

3,2 |

76±1,5 |

2,2 |

0,12 |

2,4 |

|

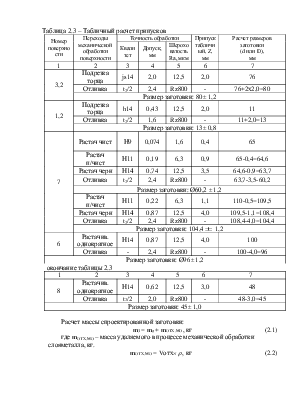

окончание таблицы 2.2 |

||||

|

1 |

2 |

3 |

4 |

5 |

|

1,2 |

11 |

1,4 |

0,12 |

1,6 |

|

4 |

Ø 280 |

3,2 |

0,32 |

3,2 |

|

5 |

Ø 110Н7 |

2,4 |

0,12 |

2,4 |

|

6 |

Ø 100 |

2,2 |

0,12 |

2,4 |

|

7 |

Ø65Н9 |

2,2 |

0,12 |

2,4 |

|

8 |

Ø 48 |

2,0 |

0,12 |

2,0 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.