Фланец крепится с

помощью четырех болтов через отверстие ![]() .

.

Два резьбовых отверстия М12 служат для демонтажа фланца с корпуса коробки.

Корпус тормоза

крепится на фланец шестью отверстиями М12, расположенными на наружной

цилиндрической поверхности ![]() . Два отверстия

. Два отверстия ![]() служат для крепления корпуса

тормоза к фланцу.

служат для крепления корпуса

тормоза к фланцу.

Две радиусные канавки на торце фланца 6мм служат для отвода жидкости, попадающей под корпус тормоза в процессе эксплуотации.

В качестве материала заготовки выбран чугун с пластичным графитом СЧ20.

Чугун – это многокомпонентный, железоуглеродистый сплав с содержанием углерода свыше 2%, претерпевающий эвтектическое превращение. Этот сплав – наиболее распространенный материал для изготовления отливок благодаря свойствам и относительной дешевизне.

Область применения чугуна расширяется вследствие непрерывного повышения его прочностных и технологических свойств, а также разработки новых марок со специальными физическими и химическими свойствами.

Таблица 1.1 – Механические свойства СЧ20 по ГОСТ 1412-85

|

Марка чугуна по СТ СЭВ 4560-84 |

Плотность р, кг/м3 |

Линейная усадка |

Модель упругости при растяжении Е |

Удельная теплоемкость при |

Теплопроводность при |

|

|

СЧ20 |

7,1 |

1,2 |

850-1100 |

480 |

54 |

Таблица 1.2- Химические свойства СЧ20 по ГОСТ 1412-85

|

Химические свойства, % |

|||||

|

C |

Si |

Мн |

Не более |

||

|

P |

S |

||||

|

3,3-3,5 |

1,4-2,4 |

0,7-1,0 |

0,2 |

0,15 |

|

Примечание: Допускается низкое легирование чугуна различными элементами (хромом, никелем, медью, фосфором и др.)

1.2 Определение типа производства и его характеристика.

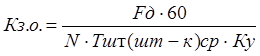

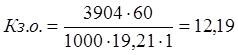

Тип производства определяется по коэффициенту закрепления операций (Кз.о.). Предварительно на основе типового (базового) технологического процесса его можно определить по формуле:

, (1.1)

, (1.1)

где Fд – действительный годовой фонд работы оборудования, ч;

Fд=4029 ч;

N -годовой обьем выпуска детали, шт; N = 1000 шт;

Tшт(шт-к)ср- среднее штучное или штучно-калькуляционное время, мин;

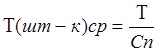

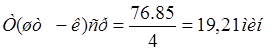

, мин (1.2)

, мин (1.2)

Для определения среднего штучно-калькуляционного времени проанализировали операции типового (базового) технологического процесса механической обработки детали, заданной для проектирования, заполняя их в таблицу.

Таблица 1.3- Анализ операций механической обработки деталей.

|

Номер операции |

Код и наименование операции |

Модель станка |

T (шт-к)ср |

|

1 |

2 |

3 |

4 |

|

010,040 |

4114 Токарно-винторезная |

16К20 |

19,45 |

|

020 |

4233 Токарная с ЧПУ |

МРК50215 |

26,9 |

|

050 |

4232 Сверлильная с ЧПУ |

2С150ПМФ4 |

30,0 |

|

070 |

4214 Вертикально-сверлильная |

2Н135 |

0,5 |

|

Итого |

76,85 |

||

При расчете среднего штучно-калькуляционного времени в знаменатель подставили число рабочих мест.

Kу- коэффициент ужесточения заводских норм; Ку=1,0.

По полученной величине Кз.о.= 12 тип производства – среднесерийное.

В зависимости от полученного типа производства определяем величину производственной партии.

Величина производственной партии:

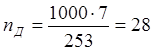

,шт (1.3)

,шт (1.3)

где a – число дней, на которые необходимо иметь запас деталей.

a=2…5 дней – для крупных деталей;

a=3…15 дней – для средних деталей;

a=10…30 дней – для мелких деталей.

Для данной детали, а=7 дням.

Фр.д. – число рабочих дней в году;

Фр.д.=365-(104+8)=253 дня.

шт.

шт.

В соответствии с полученным коэффициентом закрепления операций получили среднесерийный тип производства.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, чем в единичном производстве. При среднесерийном производстве используется легко переналаживаемое оборудование: универсальные станки, станки с ЧПУ, универсальную технологическую оснастку и режущий инструмент, недорогие станочные приспособления с ручным приводом.

Заготовкой служит отливка в песчано-глинистые формы при помощи стержневого оборудования для получения сквозного отверстия детали.

Базовый технологический процесс механической обработки детали характеризуется наличием большого числа универсального оборудования и ручных работ, что не соответствует характеристике полученного типа производства.

1.3 Анализ детали на технологичность.

Качественный анализ на технологичность.

Деталь Фланец

изготавливается из серого чугуна СЧ20 литьем, поэтому конфигурация наружного

контура и внутренних поверхностей не вызывает значительных трудностей при

получении заготовки. Тем не менее, даже при этом, формовка должна производится

с применением стержня, формующего внутренние поверхности. Для достижения

точности отверстия ![]() 80H9(+0,074)

требуется неоднократное растачивание. В остальном деталь достаточно

технологична, допускает применение высокопроизводительных режимов обработки,

имеет хорошие базовые поверхности для первоначальных операций, довольна проста

по конструкции. Поверхности детали могут быть обработаны на легкопереналаживаемых

станках с ЧПУ, с точки зрения точности и чистоты они не представляют

значительных технологических трудностей.

80H9(+0,074)

требуется неоднократное растачивание. В остальном деталь достаточно

технологична, допускает применение высокопроизводительных режимов обработки,

имеет хорошие базовые поверхности для первоначальных операций, довольна проста

по конструкции. Поверхности детали могут быть обработаны на легкопереналаживаемых

станках с ЧПУ, с точки зрения точности и чистоты они не представляют

значительных технологических трудностей.

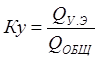

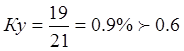

Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ) и коэффициента использования материала (КИМ).

Для расчета Ку провели обработку элементов детали на соответствие стандартам. Отработка оформлена в виде таблицы 1.4.

Таблица 1.4 – Отработка элементов детали на соответствие стандартам.

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1 |

2 |

3 |

|

1,20 |

48 |

ГОСТ6636-69 |

|

2 |

1,6 |

ГОСТ10948-64 |

|

3 |

|

ГОСТ6636-69 |

|

4 |

8( |

ГОСТ9833-73 ГОСТ6636-69 |

|

5 |

|

— |

|

6 |

25,5 |

ГОСТ8820-69 |

|

7,18 |

М12-7Н |

ГОСТ8724-81 |

|

8,19 |

1,6( |

ГОСТ10549-63 |

|

9 |

|

ГОСТ6636-69 |

|

10 |

|

ГОСТ8280-69 |

|

11 |

|

ГОСТ6636-69 |

|

12 |

3( |

ГОСТ10968-64 |

|

13 |

|

ГОСТ6636-69 |

|

14;17 |

1,5( |

— |

|

15 |

6(+0,3) 3( |

ГОСТ6636-69 |

|

16 |

|

ГОСТ6636-69 |

|

21 |

23( |

ГОСТ6636-69 |

,

(1.4)

,

(1.4)

где QУ.Э. - число конструктивных элементов детали, которые выполнены по стандартам или в соответствии с нормальными рядами размеров и конусов.

Qу.э.=17

QОбЩ. - число всех конструктивных элементов детали;

Qобщ.=21

-деталь технологична.

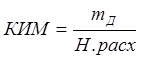

Коэффициент использования материала:

, (1.5)

, (1.5)

где mД – масса детали, кг; mД=4,95 кг;

НРАСХ. – норма расхода материала, кг;

Данные по Н.расх предварительно подобрали по типовому (базавому) технологическому

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.