2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

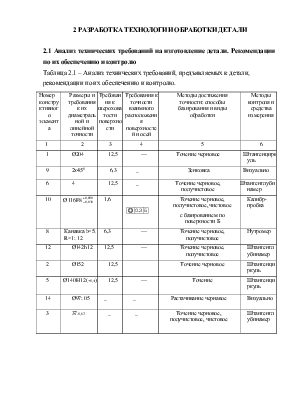

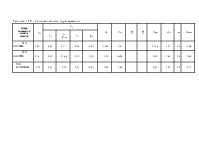

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Ø204 |

12,5 |

— |

Точение черновое |

Штангенциркуль |

|

9 |

2х450 |

6,3 |

_ |

Зенковка |

Визуально |

|

6 |

4 |

12,5 |

_ |

Точение черновое, получистовое |

Штангенглубинамер |

|

10 |

Ø116F8 |

1,6 |

|

Точение черновое, получистовое, чистовое с базированием по поверхности Б |

Калибр-пробка |

|

8 |

Канавка b=5; R=1; 12 |

6,3 |

— |

Точение черновое, получистовое |

Нутромер |

|

12 |

Ø142h12 |

12,5 |

— |

Точение черновое, получистовое |

Штангенглубинамер |

|

2 |

Ø152 |

12,5 |

Точение черновое |

Штангенциркуль |

|

|

5 |

Ø140H12(+0,4) |

12,5 |

— |

Точение |

Штангенциркуль |

|

14 |

Ø97; 05 |

_ |

_ |

Растачивание чернавое |

Визуально |

|

3 |

37-0,62 |

_ |

_ |

Точение черновое, получистовое, чистовое |

Штангенглубинамер |

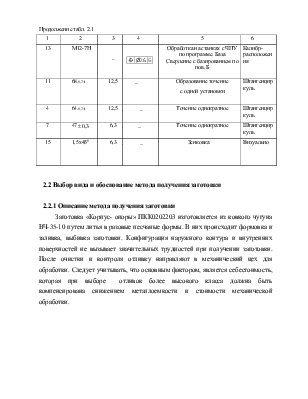

Продолжение табл. 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

13 |

М12-7Н |

_ |

|

Обработка на станках с ЧПУ по программе. База Сверление с базированием по пов. Б |

Калибр-расположения |

|

11 |

68-0,74 |

12,5 |

_ |

Образование точение с одной установки |

Штангенциркуль |

|

4 |

64-0,74 |

12,5 |

_ _ |

Точение однократное |

Штангенциркуль |

|

7 |

47 |

6,3 |

_ _ |

Точение однократное |

Штангенциркуль |

|

15 |

1,5х450 |

6,3 |

_ _ |

Зенковка |

Визуально |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка «Корпус- опоры» ПКК0202203 изготовляется из ковкого чугуна ВЧ-35-10 путем литья в разовые песчаные формы. В них происходит формовка и заливка, выбивка заготовки. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. После очистки и контроля отливку направляют в механический цех для обработки. Следует учитывать, что основным фактором, является себестоимость, которая при выборе отливок более высокого класса должна быть компенсирована снижением металлоемкости и стоимости механической обработки.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – КЧ 35-10 ГОСТ 1215-79

Точность отливки – 9-5-10-9 по ГОСТ 26645-85

Таблица 2.2 – Назначение допусков и припусков на отливку

|

Номинальный размер детали, мм |

Допуски размера, мм |

Допуски формы, мм |

Общий допуск, мм |

Ряд припусков |

Минималь-ный припуск на сторон, мм |

Общий припуск, мм(на стор.) |

Расчетный припуск на размер отливки, мм |

|

68-0,74 |

1,4 |

0,61 |

1,8 |

6 |

0,6 |

2,2 |

2,8 |

|

Ø116F8 |

2,4 |

0,32 |

3,2 |

6 |

0,6 |

2,1 |

2,7 |

Таблица 2.3−Расчёт размеров заготовки

|

Размер, выдержи-ваемый при обработке заданной поверх-ности детали, мм |

Допуск на размер детали, мм |

Шерохова-тость обрабаты-ваемой поверх-ности, Ra, мм |

Допуск на размеры заготовки, мм |

Расчётный припуск, мм |

Размер заготовки (расчёт), мм |

Исполнительный размер заготовки с допуском, мм |

|

Ø116F8 |

0,035 |

1,6 |

2,4 |

2,6 |

116-(2,6х2)= 108,8=109 |

Ø 109 |

|

68-0,74 |

1,8 |

3,2 |

1,8 |

2,8 |

68+2,8 =70,8=71 |

71 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρ=7,2∙10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

, (2.3)

, (2.3)

Где, Д – диаметр заготовки, мм;

l – длина заготовки, мм.

1. Сверлить 4 отв. Ø 10,5  мм3

мм3

2. точить поверхность Ø142  мм3

мм3

3. Ø116,5 мм3

мм3

4. Расточить сферу Ø116

5. Точить торец  мм3

мм3

Vобщ= V1+V2…V5 (2.4)

Vобщ=![]() +

+![]() +

+![]() +

+![]() +47765,25=270043,98мм3

+47765,25=270043,98мм3

mотх.мех.обр =270043,98∙ 7,2∙10-6=1,94 кг

mз=4,1+1,94=6,04 кг

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх=4,1∙1,1=4,51 кг

![]()

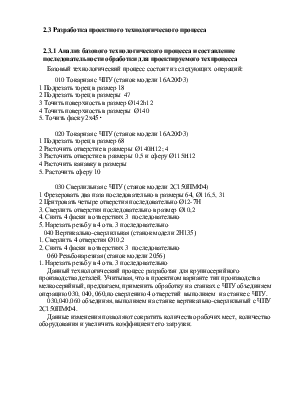

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

Базовый технологический процесс состоит из следующих операций:

010 Токарная с ЧПУ (станок модели 16А20Ф3)

1 Подрезать торец в размер 18

2 Подрезать торец в размеры 47

3 Точить поверхность в размер Ø142h12

4 Точить поверхность в размеры Ø140

5. Точить фаску 2х45![]()

020 Токарная с ЧПУ (станок модели 16А20Ф3)

1 Подрезать торец в размер 68

2 Расточить отверстие в размеры Ø140H12; 4

3 Расточить отверстие в размеры 0,5 и сферу Ø115H12

4 Расточить канавку в размеры

5. Расточить сферу 10

030 Сверлильная с ЧПУ (станок модели 2С150ПМФ4)

1 Фрезеровать два паза последовательно в размеры 64, Ø116,5, 31

2 Центровать четыре отверстия последовательно Ø12-7Н

3. Сверлить отверстия последовательно в размер Ø10,2

4. Снять 4 фаски в отверстиях 3 последовательно

5. Нарезать резьбу в 4 отв. 3 последовательно

040 Вертикально-сверлильная (станок модели 2Н135)

1. Сверлить 4 отверстия Ø10,2

2. Снять 4 фаски в отверстиях 3 последовательно

060 Резьбонарезная (станок модели 2056)

1. Нарезать резьбу в 4 отв. 3 последовательно

Данный технологический процесс разработан для крупносерийного производства деталей. Учитывая, что в проектном варианте тип производства мелкосерийный, предлагаем, применить обработку на станках с ЧПУ объединяем операцию 030, 040, 060,по сверлению 4 отверстий выполняем на станке с ЧПУ.

030,040,060 объединяя, выполняем на станке вертикально-сверлильный с ЧПУ 2С150ПМФ4.

Данные изменения позволяют сократить количество рабочих мест, количество оборудования и увеличить коэффициент его загрузки.

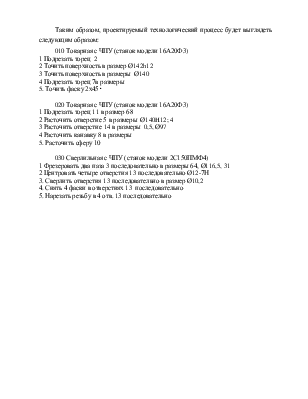

Таким образом, проектируемый технологический процесс будет выглядеть следующим образом:

010 Токарная с ЧПУ (станок модели 16А20Ф3)

1 Подрезать торец 2

2 Точить поверхность в размер Ø142h12

3 Точить поверхность в размеры Ø140

4 Подрезать торец 7в размеры

5. Точить фаску 2х45![]()

020 Токарная с ЧПУ (станок модели 16А20Ф3)

1 Подрезать торец 11 в размер 68

2 Расточить отверстие 5 в размеры Ø140H12; 4

3 Расточить отверстие 14 в размеры 0,5, Ø97

4 Расточить канавку 8 в размеры

5. Расточить сферу 10

030 Сверлильная с ЧПУ (станок модели 2С150ПМФ4)

1 Фрезеровать два паза 3 последовательно в размеры 64, Ø116,5, 31

2 Центровать четыре отверстия 13 последовательно Ø12-7Н

3. Сверлить отверстия 13 последовательно в размер Ø10,2

4. Снять 4 фаски в отверстиях 13 последовательно

5. Нарезать резьбу в 4 отв. 13 последовательно

2.3.2 Выбор и обоснование технологических баз

На операции 010, токарная с ЧПУ, в качестве базы используем черновую поверхность 1, которая является ровной и чистой в литье. На данной операции с одной установки обрабатывается поверхности 6,16,7,9 которые в дальнейшем будут служить чистовыми базами.

На операции 020, токарная с ЧПУ, в качестве базы поверхности приняты окончательно обработанные поверхности 16и 7, что позволяет выполнить требования по допуску.

На

операции 030, вертикальная с ЧПУ, в качестве базы поверхности приняты поверхность

16 и торец 7, что что позволяет при сверлении отверстия Ø10,2, иметь

погрешность базирования равно ![]()

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.4 – Выбор оборудования.

|

Номер и наименование операции |

Код и модель станка |

Наименование станка |

Стоимость Станка,млн |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характерис-тика привода |

Мощность, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/об |

||||

|

010 Токарная с ЧПУ |

16А20Ф3 |

Токарный С ЧПУ |

187,450 |

3700х 2260х 1750 |

электрический |

11 |

20… 2500 |

0,05-2,8 |

|

020 Токарная с ЧПУ |

16А20Ф3 |

Токарный С ЧПУ |

187,450 |

3700х 2260х 1750 |

электрический |

11 |

20… 2500 |

0,05-2,8 |

|

030 Сверлильная с ЧПУ |

2С150ПМФ4 |

Вертикально-сверлильный с ЧПУ |

280 |

2160х 2300х 1730 |

электрический |

5,2 |

21,2… 3800 |

б/с |

Таблица 2.5− Выбор вспомогательного инструмента

|

Номер и наименование операции |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение, ГОСТ |

|||||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||||

|

010 Токарная с ЧПУ |

392870 Резцедер-жатель |

Универсальная головка в паз УГ-9326 |

по разметкам паза головки |

Зажимается болтами в блоке |

20х16 |

- |

||

|

020 Токарная с ЧПУ |

392870 Резцедер-жатель |

Универсальная головка в паз УГ-9326 |

по разметкам паза головки |

Зажимается болтами в блоке |

20х16 |

- |

||

|

030 Сверлильная с ЧПУ |

392870 Оправка Втулка переходная |

Инструмент в магазине, при обработке оправка устанавливается в шпинделестанка |

Конусность 7:24 Шпинделя инст. Оправки Морзе4 |

в коническое отверстие переходной втулки |

Конус Морзе 2 |

− |

||

Таблица 2.6 - Выбор режущего инструмента

|

Номер и наименование операции |

Наименование режущего инструмента, его код |

Материал режущей части |

Техническая характеристика |

Обозначение, ГОСТ |

Приме-няемая СОТС |

|

010 Токарная с ЧПУ |

392192 Резец подрезной Резец упорный |

ВК8 |

Н×В 16×25 |

ГОСТ 18878-73 ГОСТ 18883-73 |

Эмульсия |

|

020 Токарная с ЧПУ |

392192 Резец подрезной Резец расточной черновой Резец расточной получиставой Резец расточной чистовой Резец канавочный |

ВК8 ВК6 ВК3М |

Н×В 16×25 |

ГОСТ 18878-73 ГОСТ 18883-73 |

Эмульсия |

|

030 сверлильная с ЧПУ |

391290 Сверло Метчик Фреза |

Р6М5 ВК6 |

Ø10,2 Ø16 М12-6g |

2353-0135 ГОСТ14953-80 |

Эмульсия |

Таблица 2.7 - Выбор измерительного инструмента.

|

Номер и наименование операции |

Наименование инструмента, его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обозначение, ГОСТ |

|

010 Токарная с ЧПУ |

393311 Штангенциркуль |

0-125 |

0,1 |

1,8 |

ГОСТ 166-89 |

|

020 Токарная с ЧПУ |

393311 Штангенциркуль |

0-125 |

0,1 |

1,8 |

ГОСТ 166-89 |

|

394270 Штанген-глубиномер |

0-160 |

0,1 |

1,2 |

ГОСТ 162-80 |

|

|

393141 Калибр |

5+0,75 |

0,1 |

0,75 |

ГОСТ 14821-69 |

|

|

393458 Нутромер |

100-160 |

0,1 |

0,46 |

ГОСТ 9244-75 |

|

|

030 сверлильная с ЧПУ |

393141 Калибр 393ххх Калибр-расположения 393311 Штангенциркуль 3932хх Пробка |

Ø116,5Н14 0-125 10,2 |

_ 0,1 0,01 |

0,054 0,43 0,3 |

ГОСТ 14821-69 − ГОСТ 166-89 __ |

Таблица 2.8 − Выбор установочно-зажимных приспособлений

|

Номер и наименование операции |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

ГОСТ |

|

|

010 Токарная с ЧПУ |

396110 |

Патрон токарный |

Электро-механический |

Ø250 |

- |

|

020 Токарная с ЧПУ |

396110 |

Патрон токарный |

Электро-механический |

Ø250 |

- |

|

030 Вертикальна- сверлильная с ЧПУ |

3960хх |

Кондуктор станочное |

ручной |

- |

- |

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров

Таблица 2.6 – Определение последовательности обработки детали.

|

Последовательность механической обработки Ø116F8( |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

|||

|

Отливка |

- |

Rz800 |

С базированием в 3-х кулачковом самоцентрируещем патроне |

- |

|

Растачивание черновое |

14(0,25) |

12,5 |

EБ=0 |

|

|

Растачивание получистовой |

11(0,16) |

6,3 |

EБ=0 |

|

|

Растачивание чистовое |

9(0,1) |

3,2 |

Eз=0,07 |

|

|

Растачивание тонкое |

7(0,015) |

1,6 |

||

Погрешность установки:

![]() EЗ = Eу

(2.7)

EЗ = Eу

(2.7)

где EБ – погрешность базирования, мм; EБ=0

EЗ – погрешность закрепления, мм; Eз=0,11мм

![]() мм

мм

Таблица 2.7 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø116F8 |

Rz |

h |

ρ |

EУ |

Расчет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск |

Предельный размер |

Предельный размер |

||

|

d |

dmax |

2Zminпр |

2Zmaxпр |

||||||||

|

Отливка |

0,8 |

1,210 |

- |

- |

111,1 |

2,4

( |

108,7 |

111,1 |

- |

- |

|

|

Растачивание черновое Н14 |

0,1 |

0,1 |

0,0726 |

0,11 |

4,029 |

115,08 |

0,87 |

114,21 |

115,08 |

3,98 |

6,03 |

|

Растачивание получистовое Н11 |

0,05 |

0,05 |

0,0605 |

0,09 |

0,431 |

115,505 |

0,22 |

115,29 |

115,505 |

0,425 |

0,688 |

|

Растачивание чистовое Н9 |

0,005 |

0,005 |

0,0484 |

0,07 |

0,285 |

115,79 |

0,08 |

115,71 |

115,79 |

0,285 |

0,292 |

|

Растачивание тонкое Н7 |

0,0025 |

_ |

0,0242 |

0,07 |

0,22 |

116,01 |

0,035 |

115,975 |

116,010 |

0,22 |

0,265 |

|

Суммарный припуск: |

4,91 |

7,275 |

|||||||||

![]() (2.8)

(2.8)

D=115мм ; l=100мм

![]() =1

мкм;

=1

мкм;

![]() мкм

мкм

![]() (2.9)

(2.9)

![]() (2.10)

(2.10)

![]() (2.11)

(2.11)

![]()

ρост =ку ∙ ρзаг (2.12)

ρчерн=0,06∙1,210=0,0726 мм

ρпол=0,05∙1,210 =0,0605 мм

ρчист=0,04∙1,210 =0,0484мм

ρтон= 0,02∙1,210=0,0242мм

(2.13)

(2.13)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2Zoном=2Zomin+Вз- ВД=![]()

где  -

половина детали

-

половина детали

![]() -

допуск детали

-

допуск детали

Проверка правильности выполненных расчетов:

![]() ;

;![]()

![]() ;

;![]()

![]() ;

;![]()

![]() ;

;![]()

![]()

Таблица 2.8 – Табличный расчет припусков.

|

Переходы механической

обработки поверхности 142h12 |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

Получистовое точение |

h12 |

1,8 |

3,2 |

1,2 |

Ø142 |

|

Черновое точение |

h14 |

1,8 |

12,5 |

1,8 |

142+1,2=143,2 |

|

Отливка |

— |

1,8 |

— |

— |

143,2+1,8=145 |

Размер

заготовки: Ø145![]()

2.4.2 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

Аналитический расчет режимов резания.

Аналитический расчет режимов резания.

Операция 030.Сверлильная с ЧПУ; станок: 2С150ПМФ4.

Переход 3

1.Сверлить 4 отверстий :диаметром 10,2;

1 Выбор режущего инструмента

Для обработки принято

сверло из быстрорежущей стали Р6М5 с коническим хвостовиком. Геометрические

параметры: 2φ=1180 , ![]() ,α=110,

,α=110, ![]()

2 Расчет режимов резания

а) Глубина резания  мм б) Подача:

мм б) Подача:

рекомендуемая: Sо= 0,3 мм/об в) Стойкость:

Т=60 мин г) Скорость резания:

(2.10)

(2.10)

где Сν=21,8;

q=0,25;

y=0,55;

m=0,125;

Кν=Кмν∙Кеν∙Кuν, (2.11)

Кv=0,9х1х1=1

(2.12)

(2.12)

где n=1,3

Кеν=1;

Кuν=1.

Кν=1

м/мин д) Частота вращения:

м/мин д) Частота вращения:

,

(2.13)

,

(2.13)

мин-1

мин-1

принимаем: n=500 мин-1 е) Действительная скорость резания:

,

(2.14)

,

(2.14)

м/мин

м/мин

Проверочный расчет ж) Осевая сила:

![]() (2.15)

(2.15)

где Ср=43,3

q=1;

y=0,8;

Кр=Кмр=

![]() n=0.6

n=0.6

Ро=![]() Н

Н

з) Крутящий момент:

![]() =

=![]() (2.16)

(2.16)

где Ср=43.3

q=2,0;

y=0,8;

![]() =

=![]()

По

паспорту станка Мкр=200![]()

Принимаем

Мкр=14,9![]()

и) Мощность резания:

кВт

(2.17)

кВт

(2.17)

к) Проверочный расчет мощности:

![]() (2.18)

(2.18)

Nдв=11 кВТ

η=0,7

![]()

3 Машинное время

а) Длина резания:

lрез=12-0,6=11,4 мм б) Длина рабочего хода:

Lр.х.=lрез+yподв+у врез + уп (2.19)

yподв= уп=1мм у врез =![]()

Lр.х.=11,4+2+2=15,4 мм в) Машинное время:

(2.20)

(2.20)

i=6

мин

мин

Табличный расчет режимов резания.

Операция 020,токарная с ЧПУ;

Расточить отверстие 8, диаметром 115Н12;

1 Выбор режущего инструмента

Для обработки принят

расточной резец c углом в плане ![]() =95

=95![]() ,

снащён твердым сплавом ВК6

,

снащён твердым сплавом ВК6

Геометрические параметры ![]() =95

=95![]() ,

,

![]() ,

,

![]() ,

r=1мм.

,

r=1мм.

Пластина

2.Глубина резания  мм

мм

3.Длина рабочего хода

![]()

![]()

![]() ;

; ![]()

![]()

4. Подача (для черновой стадии )

![]()

![]()

![]()

![]()

![]()

![]() (при

отношении вылета резца к его высоте<3)

(при

отношении вылета резца к его высоте<3)

![]()

![]() (для

диаметральной детали до 250мм);

(для

диаметральной детали до 250мм);

![]() (для

резца ВК6)

(для

резца ВК6)

Применяем

Применяем

5. Стойкость:

![]()

6. Скорость резания:

![]()

(при t=3мм; So до 0,5

(при t=3мм; So до 0,5![]() )

)

![]() (для инструментального мат-ла ВК6)

(для инструментального мат-ла ВК6)

![]() (для

чугуна)

(для

чугуна)

![]() (при

(при )

)

![]() (в

зависимости от механических свойств при AD<1700МПа)

(в

зависимости от механических свойств при AD<1700МПа)

![]() (при

обработки 4-х гранными пластинами с углом

(при

обработки 4-х гранными пластинами с углом ![]() )

)

![]()

![]() (обработка

с охлаждением)

(обработка

с охлаждением)

![]()

7. Частота вращения:

,

,

мин-1

мин-1

корректировка по паспорту станка: n=228мин-1

8. Действительная скорость резания:

,

,

м/мин

м/мин

9.Осевая сила:

![]()

Ро=![]() Н

Н

10. Минутная подача

11. Мощность резания:

![]()

![]()

12. Основное время:

мин

мин

![]() - число проходов

- число проходов

Таблица 2.9 – Сводная таблица режимов резания.

|

Номер операции и модель станка |

Номер позиции, перехода |

Наименование установа, суппорта, перехода |

D или В, мм |

t, мм |

lРЕЗ, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

ТМВ, мин |

|

|

SО, мм об |

SМ, мм мин |

||||||||||||

|

010 16А20Ф3 |

1 |

Точить торец 11 выдер.размер |

72 |

1,3 |

21,5 |

25 |

1 |

0,8 |

107.2 |

450 |

88,3 |

0,392 |

0,747 |

|

2 |

Точить пов.12 |

142 |

3 |

47 |

50 |

2 |

0,5 |

135 |

450 |

82 |

0,24 |

||

|

3 |

Точить торец15 |

204 |

1,2 |

31 |

35 |

1 |

0,42 |

63,84 |

450 |

100,2 |

0,657 |

||

|

020 16А20Ф3 |

1 |

Точить торец2 выдер. Размер 68 |

180 |

1,3 |

32 |

35 |

1 |

0,8 |

107.2 |

134 |

88,3 |

0,392 |

0,466 |

|

2 |

Расточить отверстие 14 |

97 |

2 |

1 |

4 |

1 |

0,5 |

114 |

228 |

81 |

0,349 |

||

|

3 |

Расточить отверстие 10 (чернавое) |

115 |

3 |

5 |

11 |

1 |

0,5 |

114 |

228 |

82 |

0,09 |

||

|

4 |

Расточить отверстие 10 (получисто) |

115,3 |

1,3 |

62 |

65 |

1 |

0,45 |

135 |

300 |

107,6 |

0,299 |

||

|

5 |

Расточить отверстие 10 (чист) |

115,7 |

0,2 |

62 |

65 |

1 |

0,25 |

100 |

400 |

144,1 |

0,41 |

||

|

6 |

Расточить отверстие 10 (тонкое) |

116 |

0,15 |

62 |

65 |

1 |

0,1 |

50 |

500 |

180,6 |

0,83 |

||

|

7 |

Расточить канавку 8 |

140 |

1 |

1 |

12 |

2 |

0,12 |

36 |

300 |

112,1 |

0,11 |

||

Продолжение таблицы 2,9

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

030 2С150ПМ Ф4 |

1 |

Фрезеровать 2 паза3 |

116,5 |

10 |

64 |

64 |

3 |

0,12 |

100 |

125 |

87 |

0,56 |

|

|

2 |

Центровать 4 отв.13 последовательно |

6,3 |

3,15 |

4 |

6 |

4 |

0,2 |

50 |

400 |

31,8 |

0,26 |

||

|

3 |

Сверлить 4 отв.13 последовательно |

10,2 |

5,1 |

11,4 |

15,4 |

4 |

0,3 |

50 |

500 |

16 |

0,41 |

||

|

4 |

Снять 4 фаски в отверстиях13 |

16 |

8 |

4 |

6 6 |

4 |

0,1 |

50 |

200 |

80 |

0,23 |

||

|

5 |

Нарезать4 резбу |

12 |

1,5 |

17 |

20 |

4 |

1,5 |

50 |

80 |

200 |

0,33 |

0,32 |

|

|

|

|||||||||||||

2.4.4 Нормирование проектируемой операции. Сводная таблица норм временем

Операция 010 −’’Токарная с ЧПУ’’

(Станок модели 16А20Ф3)

Определение машинно-вспомогательного времени

![]()

![]() -

время на автоматическую смену инструмента.

-

время на автоматическую смену инструмента.

![]()

![]() -кол-во

позиций, на которые поворачивается головка

-кол-во

позиций, на которые поворачивается головка

![]() -

время поворота на 1 позицию

-

время поворота на 1 позицию

![]() -

время фиксации револьверной головки

-

время фиксации револьверной головки

![]() ;

;

![]() (приложение 46)

(приложение 46)

![]() -

Машино- вспомогательное время на выполнение автоматических вспомогательных

ходов и технологические паузы.

-

Машино- вспомогательное время на выполнение автоматических вспомогательных

ходов и технологические паузы.

![]() -

время на изменение частоты вращения и подачи на оборот.

-

время на изменение частоты вращения и подачи на оборот.

Для обработки детали используется 4 инструмента.

За время обработки револьверная головка поворачивается на 6 поз. и 4 раза фиксируется.

![]()

![]() подача

и частота вращения изменяется 3 раз

подача

и частота вращения изменяется 3 раз

![]()

(по

паспорту станка)

(по

паспорту станка)

Где ![]() -

длина пути i-ого участка автоматического

вспомогательного хода

-

длина пути i-ого участка автоматического

вспомогательного хода

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.