Министерство образования Российской Федерации.

Уральский государственный технический университет.

Нижнетагильский технологический институт.

Кафедра АТПС.

Оценка

Руководитель проекта:

Выполнил студент:

Группа: 442 ЭАПУ

Н-Тагил.

2001

Содержание:

1. Введение.

2. Описание производственного механизма и технологического процесса, в котором он участвует.

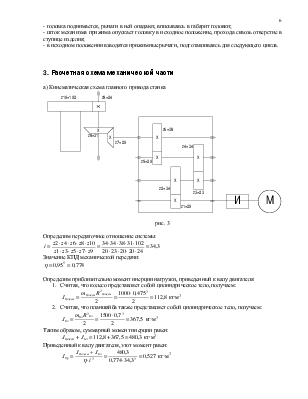

3. Расчетная схема механической части электропривода.

4. Требования к системе управления электроприводом.

5. Выбор рода тока, типа электрического двигателя и типа электропривода.

6. Предварительный выбор электродвигателя.

7 Выбор силового преобразовательного агрегата и возбудителей.

8 Построение тахограммы и нагрузочной диаграммы.

9 Предварительная (упрощенная) проверка работоспособности электропривода по условиям перегрузки и нагревания двигателя.

10 Разработка функциональной схемы электропривода.

11. Разработка структурной схемы.

12. Построение переходных процессов одного цикла работы электропривода.

13. Уточненная проверка работоспособности электропривода по условиям перегрузки и нагрева двигателя.

14. Оценка энергетической эффективности электропривода.

15. Практические мероприятия, обеспечивающие работоспособность и живучесть электропривода.

16. Заключение.

Библиографический список.

В связи с повышением степени автоматизации металлообрабатывающих станков, применения систем числового программного и адаптивного управления потребность в регулируемом электроприводе для механизмов главного движения резко возрастает.

Для механизмов главного движения станков наиболее целесообразно применение электроприводов с двухзонным регулированием частоты вращения, которые позволяют существенно улучшить энергетические характеристики привода и наиболее полно использовать исполнительный двигатель. Поэтому в курсовом проекте использован привод с двухзонным регулированием скорости.

Электроприводы главного движения образуют взаимосвязанную систему с электроприводами подачи, что накладывает дополнительные требования к запасам устойчивости и исключает возможные автоколебательные режимы в процессе обработки. Эта задача была выполнена в ходе проектирования.

Выпускаемые общепромышленные серии машин постоянного тока мало пригодны в качестве исполнительных двигателей регулируемых электроприводов механизмов главного движения станков. В связи с этим в курсовом проекте был применен специальный двигатель постоянного тока с независимым возбуждением.

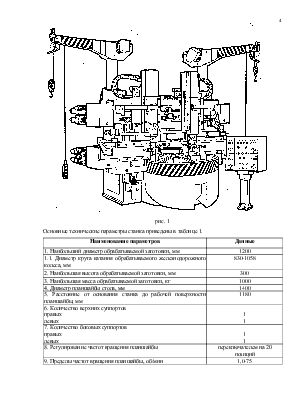

Станок IB502 предназначен для обработки железнодорожных колес с диаметром круга катания 830-1058 мм, в том числе, цельнокатаных по ГОСТ 9036-76 в условиях колесопрокатных цехов. Обработка производится четырьмя копировальными суппортами в автоматическом цикле.

На станке производится обработка о наружной стороны колеса: торца и наружного диаметра ступицы, диска (или без него), торца и внутренней поверхности обода; производится обработка торцевой поверхности обода с внутренней стороны колеса, профиля катания и гребня.

Станок может быть оснащен инструментальной наладкой на обработку с внутренней стороны колеса: торца и диаметра ступицы, обода и диска (или без него), профиля катания и гребня.

Кроме того, на станке могут быть установлены инструментальные наладки для обработки железнодорожных колес с диаметрами круга катания от 600 до 1200 мм. Однако при этом не будут использованы преимущества одновременной обработки всеми суппортами.

Завод-изготовитель выпускает станок с инструментальной наладкой для обработки наружной стороны железнодорожного колеса по ГОСТ 9036-76 с диаметром круга катания 950 мм. Обработка диска этой наладкой не предусматривается.

Общий вид станка IB502 приведен на рис. 1

рис. 1

Основные технические параметры станка приведены в таблице 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.