|

Наименование параметров |

Данные |

|

1. Наибольший диаметр обрабатываемой заготовки, мм |

1200 |

|

1.1. Диаметр круга катания обрабатываемого железнодорожного колеса, мм |

830-1058 |

|

2. Наибольшая высота обрабатываемой заготовки, мм |

300 |

|

3. Наибольшая масса обрабатываемой заготовки, кг |

1000 |

|

4. Диаметр планшайбы стола, мм |

1400 |

|

5. Расстояние от основания станка до рабочей поверхности планшайбы, мм |

1180 |

|

6. Количество верхних суппортов правых левых |

1 1 |

|

7. Количество боковых суппортов правых левых |

1 1 |

|

8. Регулирование частот вращения планшайбы |

переключателем на 20 позиций |

|

9. Пределы частот вращения планшайбы, об/мин |

1,0-75 |

|

10. Наибольший, допустимый крутящий момент на планшайбе, кН∙М |

36 |

|

11. Наибольшее допустимое усилие резания, кН для правых суппортов для левых суппортов |

50 35 |

|

12. Напряжение питающей сети, В |

380 |

|

13. Мощность электродвигателя привода главного движения, кВт |

70 |

|

14. Номинальная/максимальная частота вращения электродвигателя привода главного движения, об/мин |

800/3000 |

таблица 1

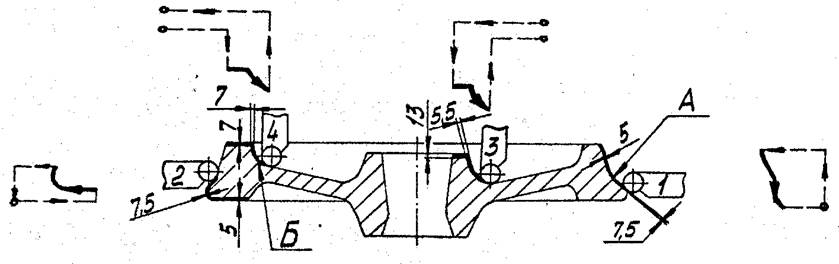

Режим работы станка в автоматическом цикле приведен на рис.2 и таблице 2.

рис. 2

|

Обрабатываемая деталь |

Инструмент |

№ суппорта |

Элементы режимов |

||||

|

Тип |

Обозначение |

t,мм мах |

S мм/об |

n, об/мин |

N, кВт (расчётная) |

||

|

Колесо цельнокатаное по ГОСТ 9036-76 НВ 248...255 |

Резец чашечный и стружкозавиватель |

12090 ГОСТ 25403-82 42050 ГОСТ 25418-82; |

1 |

20 в точке А |

1,13 |

30 |

106 |

|

2 |

7,5 |

1,25 |

|||||

|

3 |

13 |

1,08 |

|||||

|

4 |

11в точке Б |

1,08 |

|||||

Таблица 2

Время работы станка в автоматическом цикле 7,5 минут. Перерыв в работе достигает 5 минут.

Выполнение общего цикла осуществляется в следующей последовательности: включается электродвигатель главного привода, который, набрав рабочее число оборотов, даёт команду на включение электродвигателей редукторов подач суппортов. Суппорты на максимальных скоростях приближаются к изделию. В непосредственной близости от изделия происходит вход суппортов в зону резания. Правый верхний суппорт (ПВС) переходит на рабочую подачу и продолжает работать в копировальном режиме согласно циклограмме. Остальные суппорты останавливаются. Выйдя из зоны сближения с прижимной головкой, ПВС подаёт команду на выполнение прижима. Шток механизма прижима поднимает головку со взведёнными прижимными рычагами в положение над торцем ступицы. Затем головка опускается, прижимные рычаги упираются в торец ступицы и прижимают изделие к опорам планшайбы. Остальные три суппорта также включаются в работу в копировальном режиме.

После окончания копирования суппорты на максимальной скорости перемещаются в исходные положения. На останов главного привода подаёт команду суппорт, который последним заканчивает работу. Одновременно по сигналу на останов главного привода происходит отжим изделия в следующей последовательности:

- головка поднимается, рычаги в ней опадают, вписываясь в габарит головки;

- шток механизма прижима опускает головку в исходное положение, прохода сквозь отверстие в ступице изделия;

- в исходном положении взводятся прижимные рычаги, подготавливаясь для следующего цикла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.