2 Технологічна частина

2.1 Розрахунок дорозкислення, легування та модифікування на агрегаті УКП

Попередні данні

Хімічний склад рідкої сталі перед до розкисленням, і хімічний склад готової сталі наведений в таблицях 2.1–2.2.

Таблиця 2.1. Хімічний склад рідкої сталі перед до розкисленням, %

|

Елемент |

С |

Mn |

Si |

Р |

S |

Al |

|

Вміст, % |

0,12 |

0,7 |

0,17 |

0,012 |

0,022 |

0,02 |

Таблиця 2.2 Хімічний склад готової сталі ,%

|

Масова доля елементів, %, по ДСТ 4543-71 |

|||||||||

|

С |

Si |

Mn |

S |

P |

Ni |

Мо |

Cr |

N |

Cu |

|

0,12-0,19 |

0,17-0,37 |

0,70-1,00 |

< 0,035 |

< 0,035 |

< 0,30 |

_____ |

< 0,30 |

< 0,008 |

< 0,30 |

М ме = 92,489/100 кг металошихти.

Розрахунок

До розкислення сталі марки 15Г[3] проводимо феромарганцем електропічним високо вуглецевий марки ФМn 78, феросиліцій марки FeSi 45 і алюмінієвий дріт на середній хімічний склад в готової сталі, (таблиця 2.3).

Таблиця 2.3 Хімічний склад розкислювачів

|

Назва і марка |

Хімічний склад, % |

|||||||

|

С |

Мn |

Si |

Gr |

Al |

S |

P |

||

|

Феромарганець електропічний високо вуглецевий ФМn78 |

<7,0 |

75,0-82,0 |

6,0 |

0,03 |

0,05 |

0,07 |

||

Продовження таблиці 2.3

|

Назва і марка |

Хімічний склад, % |

|||||||

|

С |

Мn |

Si |

Gr |

Al |

S |

P |

||

|

Феросиліцій ФС 45 |

0,6 |

41-47 |

0,5 |

2,0 |

0,02 |

0,05 |

||

|

Алюмінієвий дріт |

99 |

|||||||

Приймаємо угар елементів на УКП

![]()

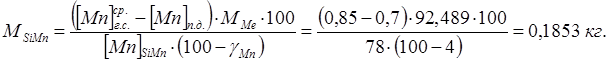

Розраховуємо витрату феромарганцю марки ФМn78

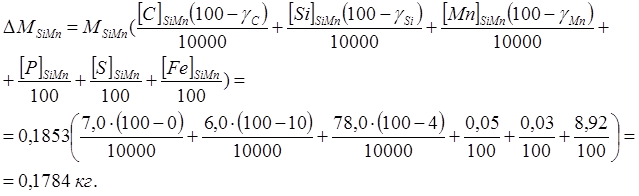

Розраховуємо приріст маси металу після присадки феромарганцю марки ФМn78

Розраховуємо масу феромарганцю марки ФМn 78, котра перейшла в шлак і в газову фазу

![]()

Розраховуємо масу металу після присадки феромарганцю марки ФМn 78

![]()

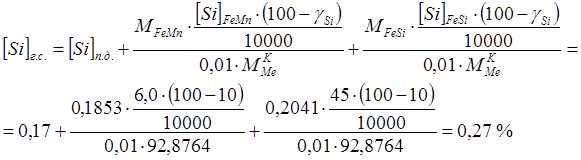

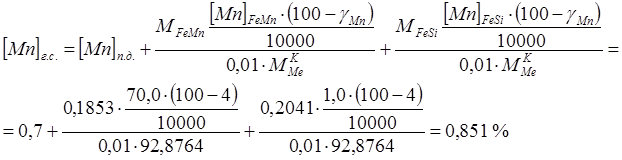

Розраховуємо вміст кремнію після присадки феромарганцю марки ФМn78

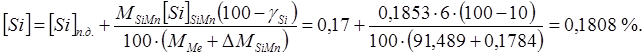

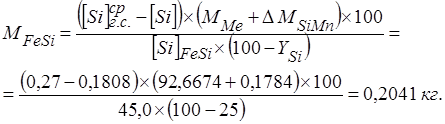

Розраховуємо витрату феросиліцію марки FeSi 45

Розраховуємо приріст маси металу після присадки феросиліцію марки FeSi 45

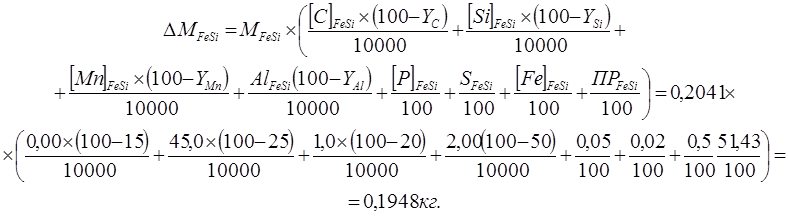

Розраховуємо масу феросиліцію марки FeSi 45, котра перейшла в шлак і в газову фазу

![]()

Розраховуємо масу металу після присадки феросиліцію марки FeSi 45

![]()

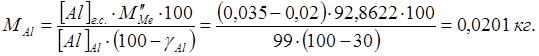

Розраховуємо витрату алюмінієвого дроту

Розраховуємо приріст маси металу після присадки алюмінієвого дроту

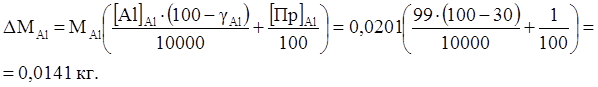

Розраховуємо масу алюмінієвого дроту котрий перейшов в шлак і в газову фазу

![]()

Розраховуємо масу металу після присадки алюмінієвого дроту

![]()

Розраховуємо масу розкислювачів котрі, перейшли в шлак і в газову фазу:

![]()

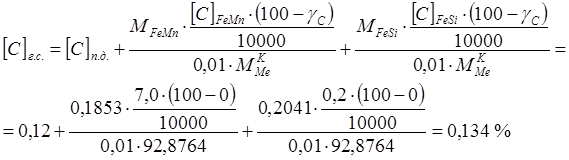

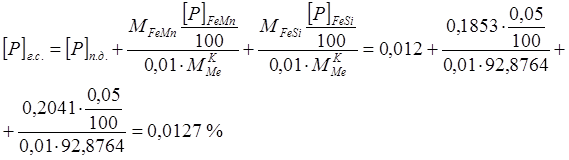

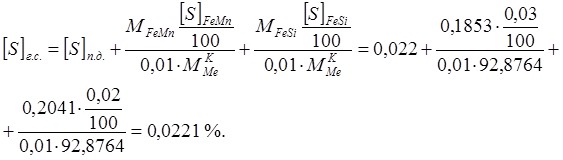

Перевірка хімічного складу після дорозкислення

Електродуговий нагрів сталі на УКП супроводжується її навуглецюванням. З електродів в сталь переходить до 0,03 % вуглецю[4]. Приймаю 0,02 %

[С]г. с = С +0,02=0,134+0,02=0,0154 %.

Хімічний склад сталі 15Г після дорозкислення на УКП приведений в таблиці 2.4.

Таблиця 2.4 – Хімічний склад сталі після присадки розкислювачів на УКП

|

Елемент |

С |

Mn |

Si |

P |

S |

Al |

|

Вміст, % |

0,154 |

0,851 |

0,270 |

0,0127 |

0,0221 |

0,035 |

2.2 Розрахунок формування рафінувального шлаку, оцінка ступеня

десульфурації та рефосфорації металу

Попередні дані:

Ємкість ковша 150т;

Кількість кінцевого шлаку що попадає в ковш 2 кг/т

Розкислення сталі проводять в основному кремнієм чи алюмінієм. Тому розрізняються хімічні склади шлаку, що приведені в таблиці 2.5.

Таблиця 2.5 Хімічний склад рафінувального шлаку для різних груп сталей

|

Група сталей |

СаО |

MgO |

Al2O3 |

SiО2 |

FeO + MnO |

СаF2 |

Сума |

|

Сталь, розкислена Si |

50-60 |

6-8 |

5-15 |

15-30 |

до 1 |

2 |

100 |

|

Сталь, розкислена Al |

50-60 |

6-8 |

15-25 |

5-15 |

до 0,5 |

2 |

100 |

Вміст СаО в вапні ─ 88%

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.