где ;N - расчетное осевое усилие;Aw - площадь продольного сечения шва;tmin- толщина более гонкого из соединяемых элементов;lw - расчетная длина шва; Rwv - расчетное сопротивление стыкового соединения растяжению или сжатию.

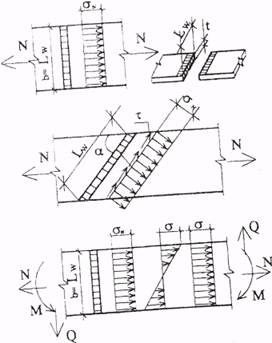

Рис. 8.1. К расчёту стыковых швов: а – работа стыковых швов на осевые усилия; б – работа стыкового шва на осевое усилие изгиб.

В начальный момент сварки, когда основной металл еще не успел достаточно нагреться, возможен непровар корня шва, а в конце сварки при резком обрыве дуги - незаваренный кратер. По этой причине расчетная длина шва принимается короче фактической на величину 2tmin - в стальных конструкциях и 3tmin - в алюминиевых.

Концевые участки шва иногда выводят за пределы свариваемых элементов посредством специальных планок, которые по окончании сварки обрубаются, а торцы шва зачитают. В таких случаях расчетная длина принимается равной полной длине шва.

Поскольку при визуальных способах контроля качества швов, выполненных полуавтоматической или ручной сваркой, расчетное сопротивление стыкового шва растяжению меньше, чем у основного металла, длина прямою шва может оказаться недостаточной. Тогда конструируется косой шов (рис 8.1б). К который при углах «а<67» оказываются равнопрочными основному металлу и не требуют расчета. Однако косые стыки являются нетехнологичными видами соединений, и их следует устраивать только при ручной сварке в растянутых зонах с напряжениями, близкими к расчетному сопротивлению. При совместном действии в соединении продольной силы, изгибающего момента и поперечной силы (рис. 8.1.в) проверка прочности прямого стыкового шва выполняется по формулам:

![]() (8.2)

(8.2)

![]() (8.3)

(8.3)

где ![]() - определяется

по (8.1);

- определяется

по (8.1); ![]() ;

; ![]() ;

; ![]() - нормальное

напряжение в шве от изгибающего момента:

- нормальное

напряжение в шве от изгибающего момента: ![]() ;

; ![]() - касательное

напряжение

в шве:

- касательное

напряжение

в шве: ![]() - расчетное

сопротивление стыкового шва срезу, принимаемое равным

- расчетное

сопротивление стыкового шва срезу, принимаемое равным![]() - учетному

сопротивлению срезу основного металла.

- учетному

сопротивлению срезу основного металла.

Кроме того, шов, находящийся в сложном напряженном состоянии в соответствии с четвертой энергетической теорией прочности проверяется по формуле:

![]() (8.4)

(8.4)

где ![]() - нормальные

напряжения в сварном шве от совместного действия N и M:

- нормальные

напряжения в сварном шве от совместного действия N и M: ![]() - средние

касательные напряжения в шве от действия Q: 1,15 - учитывает

развитие текучести при сложном напряженном состоянии.

- средние

касательные напряжения в шве от действия Q: 1,15 - учитывает

развитие текучести при сложном напряженном состоянии.

Итак, мы рассмотрели расчет стыкового шва. находящегося в различных условиях работы, но следует помнить, что при использовании электродов и проволоки, обеспечивающих прочность не ниже, чем у основного металла, а также при полном проваре и физическом контроле качества шва в зоне растяжения - расчет стыкового шва не требуется. В противном случае расчетное сопротивление шва Rwy принимается равным 0,85 Ry, и швы рассчитывают как было рассмотрено выше

Работа и расчет угловых швов

Угловые швы расположенные параллельно действующему усилию, называются фланговыми. а расположенные перпендикулярно усилию называются лобовыми.

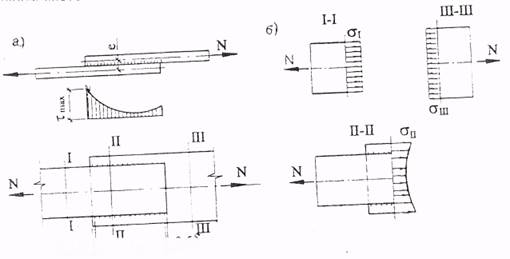

При соединении фланговыми швами передача усилий с одного элемента на другой происходит неравномерно как по длине шва, так и по поперечному сечению соединения (рис. 8.2). Однако при статическом нагружении перед разрушением напряжения выравниваются за счет пластической работы перенапряженных (концевых) участков шва. Это позволяет сделать допущение о равномерном распределении напряжений среза по сечению шва в предельном состоянии.

Рис. 8 2 Работа соединений с фланговыми швами а – распределение напряжений во фланговом шве:

б – распределение напряжений по сечениям.

Лобовые соединения более равномерно, чем фланговые, передают усилие по длине шва. но крайне неравномерно - по толщине шва. Вследствие малых поперечных размеров лобового шва при переходе с одного элемента на другой происходит резкое изменение направления силовых линий (рис. 8.3), в корне шва концентрируются большие напряжения, и соединение хрупко разрушается от совместного действия растяжения изгиба и среза (рис8.3,6).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.