2. Призначають подачу супорта на оборот шпинделя, мм/об.: визначають рекомендовану подачу за таблицями; уточнюють подачу за паспортними даними верстата.

3. Визначають стійкість ріжучого інструменту ![]() , хв.

, хв.

Таблиця 5.28 – Довжина підведення, врізання та перебігу інструмента при зубофрезеруванні і шліцефрезеруванні циліндричних коліс черв’ячними фрезами

|

Параметри фрези, мм |

Довжина підведення, врізання й перебігу інструмента, мм, при куті нахилу зуба до осі колеса |

|||||

|

D |

m |

0 |

20 |

25 |

30 |

35 |

|

50 90 110 130 |

1 2,5 2 3 4 5 6 |

12 14 22 27 33 37 43 |

14 16 24 29 35 39 45 |

16 18 26 81 37 41 47 |

18 21 29 35 41 46 51 |

20 25 32 40 45 50 65 |

Стійкість ріжучого інструменту, по якій розраховують швидкість різання,

![]() ,

(5.64)

,

(5.64)

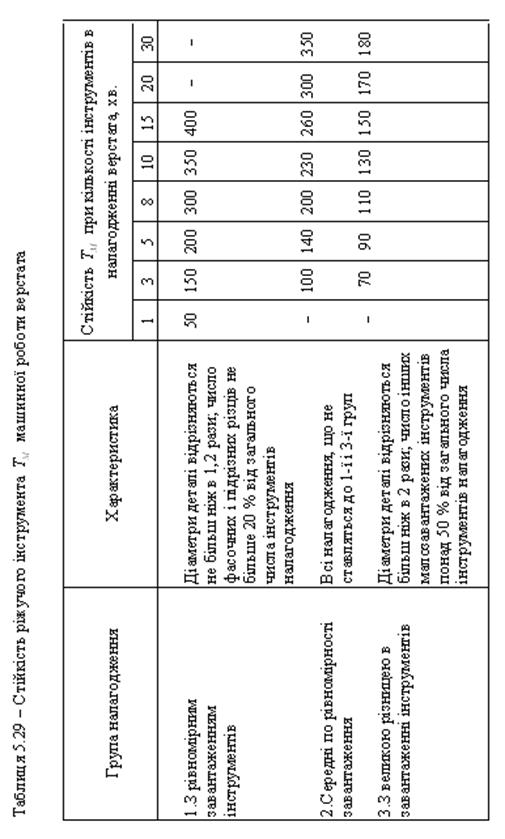

де ![]() - стійкість різального інструменту машинної роботи верстата

- стійкість різального інструменту машинної роботи верстата

(див. табл. 5.29), хв.; для багатоінструментальних

робіт ![]()

відноситься до лімітуючи за стійкістю ріжучих інструментів налагодження;

![]() - коефіцієнт часу різання.

- коефіцієнт часу різання.

Коефіцієнт часу різання ![]() дорівнює

відношенню числа оборотів шпинделя верстата за час різання до числа оборотів

шпинделя за час ходу супорта верстата на робочій подачі

дорівнює

відношенню числа оборотів шпинделя верстата за час різання до числа оборотів

шпинделя за час ходу супорта верстата на робочій подачі

![]() , (5.65)

, (5.65)

де ![]() - частота обертання шпинделя верстата за час різання,

об/хв.;

- частота обертання шпинделя верстата за час різання,

об/хв.;

![]() - час ходу супорта верстата на робочій подачі, хв.

- час ходу супорта верстата на робочій подачі, хв.

Частота обертання шпинделя верстата за час різання

![]() , (5.66)

, (5.66)

При роботі одним супортом коефіцієнт часу різання

![]() , (5.67)

, (5.67)

Коли ![]() , можна, не

розраховуючи стійкості ріжучого інструменту налагодження, приймати

, можна, не

розраховуючи стійкості ріжучого інструменту налагодження, приймати ![]() . Значення

. Значення ![]() для обробки деталей зі сталей

твердосплавними ріжучими інструментами приймати не більше 300 хв.

для обробки деталей зі сталей

твердосплавними ріжучими інструментами приймати не більше 300 хв.

Стійкість інструмента машинної роботи одношпиндельних верстатів при багатоінструментальному налагодженню й багатошпиндельних верстатів для налагоджень із середньою рівномірністю завантаження інструментів визначають за табл. 5.29.

4. Визначення швидкості різання ![]() (м/с) і частоти обертання

шпинделя верстата

(м/с) і частоти обертання

шпинделя верстата ![]() , (об/хв.).

, (об/хв.).

Методика розрахунку швидкості різання й частоти обертання шпинделя верстата залишається та ж, що й для одноінструментальної обробки.

Стійкість токарно-копіювального різця

![]() ,

(5.68)

,

(5.68)

де ![]() - коефіцієнт, що враховує нерівномірність завантаження

- коефіцієнт, що враховує нерівномірність завантаження

(інтенсивності зношування) різця за час робочого ходу,

, (5.69)

, (5.69)

де 1, ..., і..., n - ступені;

d1 ..., dі...., dn ... - діаметр ступенів;

L1 ..., Li.... Ln - довжини cnegtysd;

s1…, si…, sn - подачі;

t1…, tі…, tn - глибина різання.

Індекс «1» варто присвоювати тій ступені, у якій зношування ріжучого інструменту буде найбільшим (як правило, ступені найбільшого діаметра), тому необхідно визначати стійкість інструмента для цієї ступені, а потім розраховувати швидкість різання й частоту обертання шпинделя верстата.

Коефіцієнти ![]() вибирають

залежно від співвідношень

вибирають

залежно від співвідношень ![]() для кожної

із ступенів:

для кожної

із ступенів:

Коефіцієнт ![]()

![]() …До 0,5 0,6 0,7

0,8 0,9 1,0 1,2 1,4 1,6 1,8 2,0

…До 0,5 0,6 0,7

0,8 0,9 1,0 1,2 1,4 1,6 1,8 2,0

![]() …… 0,07 0,16 0,25

0,4 0,6 1,0 2,0 3,5 4,5 9,0 10

…… 0,07 0,16 0,25

0,4 0,6 1,0 2,0 3,5 4,5 9,0 10

Коефіцієнти ![]() і

і ![]()

![]() і

і ![]() …0,20

0,40 0,70 1,0 1,2 1,4 1,6 1,8 2,0 2,5 3,0

…0,20

0,40 0,70 1,0 1,2 1,4 1,6 1,8 2,0 2,5 3,0

![]() ………… 0,07 0,22 0,55 1,0 1,3

1,7 2,0 2,7 3,0 4,5 6,0

………… 0,07 0,22 0,55 1,0 1,3

1,7 2,0 2,7 3,0 4,5 6,0

![]() ………… 0,20 0,40 0,70 1,0

1,2 1,4 1,6 1,8 2,0 2,5 3,0

………… 0,20 0,40 0,70 1,0

1,2 1,4 1,6 1,8 2,0 2,5 3,0

Розрахунки режимів різання багатоінструментальної обробки на токарно-копіювальних верстатах з постійною частотою обертання шпинделя за час робочого циклу і змінною частотою обертання шпинделя на багатошпиндельних напівавтоматах послідовної й безперервної дії й інших верстатах більш докладно описані в навчальній і довідковій літературі [5] і [33-37].

5.6.2 Визначення режимів різання статистичним методом

При визначенні режимів різання статистичним (табличним) методом використовують нормативні таблиці залежно від обраного типу виробництва й установленого виду обробки заготівки. Табличний метод визначення режимів різання порівняно простий. Визначення режимів різання табличним методом широко застосовують у виробничих умовах, тому що цей метод дає можливість прискорити розробку технологічних процесів і скоротити строки підготовки до запуску виготовлення даного виробу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.