Таблиця 5.20 – Питоме відхилення розташування гарячекатаного прокату

|

Вид правки |

Питоме відхилення розташування |

|||

|

До 30 |

30—60 |

60-80 |

80-160 |

|

|

Без правки в печах Струмами високої частоти (СВЧ) На пресах |

2,0 1,0 0,16 |

1,30 0,66 0,12 |

1,30 0,66 0,10 |

0,6-0,30 0,3-0,15 0,07-0,06 |

Сумарне відхилення розташування визначаємо за формулою (5.32); відхилення на чорнову обробку за наступною формулою:

![]() мкм.

мкм.

Погрішність установки при базуванні заготівки в центрах визначаємо за формулою (5.38):

![]() мкм.

мкм.

Мінімальний припуск на-чорнову обробку

![]() мкм

мкм

Максимальний припуск на чорнову обробку поверхні деталі визначимо по формулі (5.31):

![]() мкм.

мкм.

Величину залишкового сумарного розташування заготівки після виконання чорнової обробки поверхні визначаємо за формулою (5.36):

![]() мкм, де

мкм, де ![]() (див. табл. 5.9).

(див. табл. 5.9).

Величина погрішності установки при чистовій обробці поверхні заготівки

![]() мкм.

мкм.

При наступній обробці поверхні деталі погрішності установки через малість її величини в розрахунок не приймаємо.

Розрахунковий мінімальний і максимальний припуски на чистову обробку поверхні деталі визначимо за формулами (5.29) і (5.31):

![]() мкм;

мкм;

![]() мкм.

мкм.

Розрахунковий мінімальний і максимальний припуски на шліфувальну обробку поверхні складе

![]() мкм;

мкм;

![]() мкм.

мкм.

Проміжні розрахункові розміри по оброблюваних поверхнях визначимо за формулою (3.41) :

- для чистової токарської обробки

![]() мм;

мм;

- для чорнової токарної обробки

![]() мм;

мм;

- для заготівки деталі

![]() мм.

мм.

Проміжні розміри визначають методом додавання (для валів), віднімання (для отворів) значень припусків по максимальних і мінімальних значеннях, починаючи дії з розмірів деталі.

Мінімальні проміжні розміри:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Максимальні граничні проміжні розміри:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

За максимальними розмірами заготівки вибирається діаметр прокату за ГОСТ 2690-71. Діаметр прокату 85 мм.

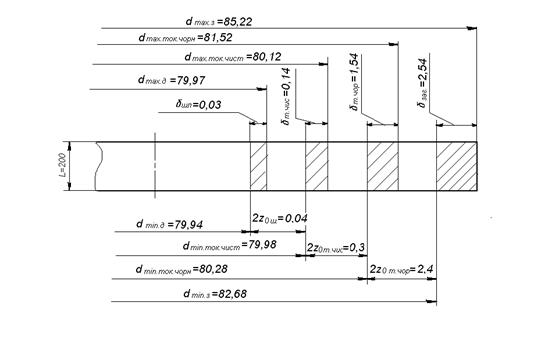

Після всіх розрахунків проміжних припусків проміжних розмірів і встановлення на розміри допусків розробляється схема розташування полів припусків і допусків по оброблюваній поверхні.

Рисунок 5.7 – Поля припусків, допусків та міжопераційних розмірів

5.5.2 Визначення припусків і розмірів дослідно-статистичним методом

Досл1дно-статистичний метод полягає в тому, що м1жопераційні припуски знаходять за спеціальними таблицями нормативів, складених на основі досвіду роботи передових заводів

Цим методом не передбачено врахування конкретних умов виконання операції. Він розрахований на умови, при яких припуск повинен бути найбільшим. Недоліком методу є завищення припусків у ряді випадків.

Переваги методу - простота використання (рекомендований для одиничного та дрібносерійного виробництва).

Для курсового проекту: з довідників знаходять припуски й допуски на кожну операцію, визначають м1жопераційні розміри і розміри заготівок.

Проміжні припуски й допуски для кожної операції визначають, починаючи від фінішної операції до початкового, тобто в напрямку, зворотному ходу технологічного процесу обробки заготівки.

Для зручності контролю та самоконтролю кожне з вибраних значень припуску заносять у таблицю розрахунку припусків.

Приклад визначення статистичним методом проміжних припусків, допусків і граничних розмірів заготівки

Завдання: Діаметр валика за робочим кресленням деталі ![]() ; загальна довжина вала за

кресленням

; загальна довжина вала за

кресленням ![]() мм; матеріал деталі - сталь 45 ГОСТ 1050-88; твердість матеріалу за кресленням

деталі

мм; матеріал деталі - сталь 45 ГОСТ 1050-88; твердість матеріалу за кресленням

деталі ![]() ; шорсткість поверхні деталі

; шорсткість поверхні деталі ![]() мкм. Визначити статистичним

методом проміжні припуски, допуски й граничні розміри заготівки.

мкм. Визначити статистичним

методом проміжні припуски, допуски й граничні розміри заготівки.

Рішення:

Перш ніж вибрати з таблиць необхідні припуски, намітимо технологічний маршрут обробки заготівки:

Операція 005. Токарна (чистова обробка)

Операція 010. Токарна (чистова обробка)

Операція 015. Термічна обробка, ![]()

Операція 020. Безцентрове шліфування

Відповідно до рекомендацій, на початку призначають припуски на шліфувальну операцію за нормативними таблицями, з огляду на термічну обробку заготівки.

Припуск за таблицею 5.19 на шліфувальну операцію

0,5 мм, допуск ![]() (-0,019). Шорсткість

поверхні відповідає робочому кресленню деталі

(-0,019). Шорсткість

поверхні відповідає робочому кресленню деталі ![]() .

.

При загартовуванні деталей, виготовлених зі сталей, що піддаються значним термічним деформаціям (наприклад, зі сталі 45), припуски на операцію шліфування варто збільшити на 0,1 мм. Таким чином, припуск на операцію шліфування складе 0,6 мм із урахуванням термічної обробки.

Наступним етапом визначення припуску є чистова

токарна обробка. За таблицею 5.19 на чистову токарну операцію припуск

складе 1,5мм, допуск ![]() (-0,12), шорсткість

поверхні

(-0,12), шорсткість

поверхні ![]() мкм (див. табл. 5.16).

мкм (див. табл. 5.16).

Для чорнової токарної обробки деталі припуск на

операцію становить 4,5 мм, допуск ![]() (-0,30)

згідно таблиць 5.16 та 5.19.

(-0,30)

згідно таблиць 5.16 та 5.19.

Після призначення проміжних припусків на всі операції визначаємо загальний припуск на обробку заготівки методом підсумовування припусків на кожну операцію:

![]() мм.

мм.

Визначаємо мінімальний розрахунковий розмір заготівки

![]() мм.

мм.

При виборі заготівки звичайно приймають найближчий за

розміром сортовий прокат за стандартом. У цьому випадку вибираємо гарячекатаний

прокат звичайної точності В за ГОСТ 2590 діаметром ![]() мм

(див. табл. 5.21).

мм

(див. табл. 5.21).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.