Дійсний припуск на обробку, відповідно до прийнятого сортаменту прокату, складе

Таблиця 5.21 – Прокат гарячекатаний ГОСТ 2590

|

|

Допустимі відхилення |

Допуск |

|

|

+ |

- |

||

|

Сталь гарячекатана підвищеної точності (Б) |

|||

|

3; 5,5; 6; 6,5; 7; 8; 9 10; 11; 12; 14; 15; 16; 17; 18; 19 20; 21; 22; 23; 24; 25 26; 27; 28; 29; 30; 31; 32; 33; 34; 35;36;37; 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48 50; 52; 53; 54; 55; 56; 58 60; 62; 63; 65; 67; 68; 70; 75; 78 80; 82; 85; 90; 95 100; 105; 110; 115 120; 125 130; 135; 140; 150 |

0,1 0,2 0,2 0,2 0,2 0,3 0,4 0,5 0,6 0,6 |

0,3 0,3 0,4 0,6 0,9 1,0 1,2 1,5 1,8 2,0 |

0,40 0,50 0,60 0,80 1,10 1,30 1,60 2,00 2,40 2,60 |

|

Сталь гарячекатана кругла звичайної точності (В) |

|||

|

5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 19 20; 21; 22; 23; 24; 25 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 42; 44; 48 50; 52; 54; 55; 56; 58 60; 62; 65; 68; 70; 72; 75; 78 80; 85; 90; 95 100; 110; 115 120; 125; 130; 140; 150 |

0,3 0,4 0,4 0,4 0,5 0,5 0,6 0,8 |

0,5 0,5 0,75 1,0 1,1 1,3 1,7 2,0 |

0,80 0,90 1,15 1,40 1,60 1,80 2,30 2,80 |

![]() мм.

мм.

Дані розрахунку заносяться до таблиці (див. табл.. 5.22)

Таблиця 5.22 – Проміжні припуски і розрахункові розміри деталі

|

Методи обробки поверхні |

Ряд точності, квалітет |

Параметр шорсткості |

Припуск, мм |

Проміжні розміри з граничними відхиленнями, мм |

|

Шліфування |

|

1,25 |

0,6 |

|

|

Чистове точіння |

|

|

1,5 |

|

|

Чорнове точіння |

|

|

5,9 |

|

|

Заготівка |

В |

8,00 |

|

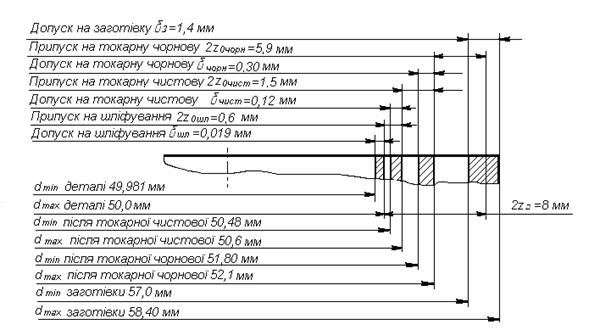

Після визначення припусків, допусків і проміжних розмірів розробляється схема розташування полів припусків, допусків і проміжних розмірів (рис. 5.8).

Рисунок 5.8 – Розташування полів допусків і проміжних розмірів

5.6 РОЗРАХУНОК РЕЖИМІВ РІЗАННЯ

5.6.1 Розрахунок режимів різання аналітичним методом

Розробка технологічного процесу механічної обробки заготівки звичайно завершується встановленням технологічних норм часу для кожної операції. Щоб домогтися оптимальних норм часу на операцію, необхідно повною мірою використати ріжучі властивості інструмента й виробничі можливості технологічного обладнання.

При виборі режимів обробки необхідно дотримуватися певного порядку, тобто при призначенні й розрахунку режиму обробки враховують тип і розміри різального інструменту, матеріал його ріжучої частини, матеріал і стан заготівки, тип обладнання і його стан. Варто пам’ятати, що елементи режимів обробки перебувають у взаємній функціональній залежності, що встановлюється за емпіричними формулами.

При розрахунку режимів різання спочатку встановлюють глибину різання в міліметрах. Глибину різання призначають, по можливості найбільшу, залежно від необхідного ступеня точності й шорсткості оброблюваної поверхні й технічних вимог на виготовлення деталі.

Після встановлення глибини різання встановлюється подача верстата. Подачу призначають максимально можливу, з урахуванням погрішності й жорсткості технологічної системи, потужності приводу верстата, ступеня точності і якості оброблюваної поверхні, за нормативними таблицями і погоджують із паспортними даними верстата. Від правильно встановленої подачі багато в чому залежить якість обробки й продуктивність праці. Для чорнових технологічних операцій призначають максимально припустиму подачу.

Після встановлення глибини різання й подачі визначають швидкість різання за імперичними формулами з урахуванням жорсткості технологічної системи.

Аналітичний розрахунок режимів різання виконується з урахуванням необхідних поправочних коефіцієнтів на деяку оброблювану поверхню, зазначену керівником проекту.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.