ВВЕДЕНИЕ

-Сравнительная эффективность технологических схем разработки пластов в шахтах основывается на укрупненной оценке ожидаемых технических и экономических последствий выбора отдельных элементов и параметров. Достоверность такой оценки обеспечивается использованием всего предшествующего опыта горного производства, обобщенного в отраслевых руководствах, указаниях, методиках, которые можно рассматривать как прогнозные логико-математические модели с элементами эвристики. Эти модели, адаптированные к учебному процессу, реализованы в компьютерных программах на кафедре разработки месторождений подземным способом [1, 2, 9].

1. ВЫЕМКА УГЛЯ МЕХАНИЗИРОВАННЫМИ КОМПЛЕКСАМИ (программа r11)

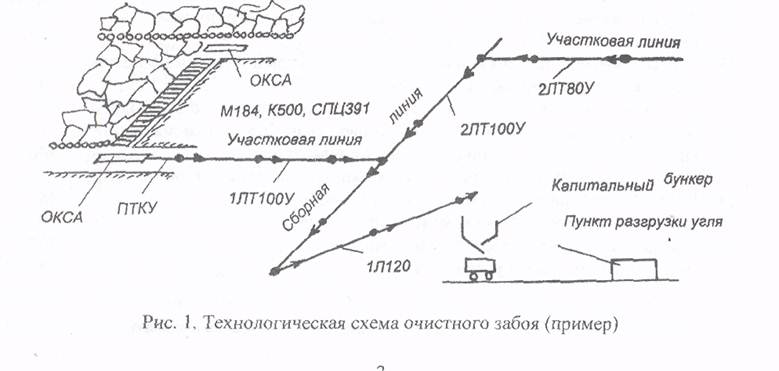

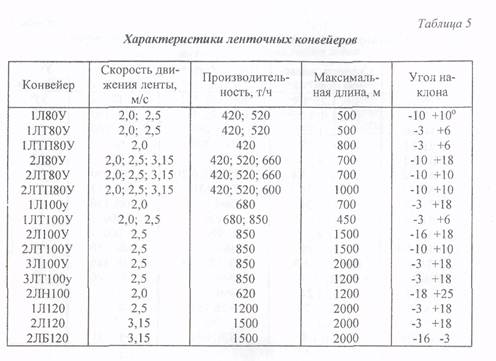

Для расчета нагрузки на очистной забой по методике ИГД им. А.А.Скочинского [6] необходимо выбрать комбайн, крепь, конвейер в лаве, крепь сопряжения лавы с подготовительными выработками, участковый транспорт от лавы до сборной конвейерной линии или до пункта погрузки угля в вагонетки (рис. 1).

Исходные данные для расчета нагрузки на очистной забой*:

1. Вынимаемая мощность пласта, м................................................... 2,8

2. Длина лавы, м........................................................................... 180

3. Направление подвигания лавы: 1 - по простиранию, 2 - по восстанию, 3 -

по падению пласта..................................................................... 1

4. Угол падения пласта.................................................................. 16

5. Плотность угля в массиве, т/м3...................................................... 1,36

6. Сопротивляемость пласта резанию. кН/м........................................ 270

7. Коэффициент, характеризующийхрупкость угля: 1 - для вязких, 1,15 -

для хрупких, 1,3 - для весьма хрупких углей.................................... 1.15

8. Устойчивость непосредственной кровли пласта: 1 - устойчивая, 2 -средней устойчивости, 3 - неустойчивая кровля.............................. 2

9. Мощность привода комбайна, кВт................................................. 315

10. Коэффициент готовности комбайна............................................... 0.92

11. Ширина захвата комбайна, м....................................................... 0,8

12. Схема работы комбайна: I - челноковая, 2 -односторонняя, 3 -уступная 1

13. Мощность верхней пачки пласта, вынимаемой комбайном при уступной схеме работы, м........................................................................

14. Максимальная скорость подачи комбайна, м/мин.............................. 10

15. Скорость крепления лавы, м/мин................................................... 2,9

16. Коэффициент готовности крепи лавы............................................. 0,93

17. Сумма коэффициентов, характеризующих факторы, осложняющие поддержание сопряжения лавы с конвейерной выработкой...................... 1,2

18. Сумма коэффициентов, характеризующих факторы, осложняющие поддержание сопряжения лавы с вентиляционной выработкой.................. 2,8

19. Продолжительность подготовительно-заключительных операций, мин 20

20. Продолжительность концевых операций, мин.................................. 25

21. Затраты времени на вспомогательные операции, приходящиеся па 1 м длины лавы, мин....................................................................... 0,03

22. Затраты времени на обмен партий вагонеток на по^узочном пункте, приходящиеся на 1 м длины лавы, мин........................................... 0,23

23. Затраты времени на заряжание, взрывание шпуров в нишах и проветривание лавы после взрывных работ, мин........................................... 36

24. Аккумулирующий бункер угля в транспортной линии: 1 - есть, 2 - нет .. 1

25. Число скребковых конвейеров в участковой транспортной линии......... 3

26. Производительность линии скребковых конвейеров, т/ч..................... 540

27. Число ленточных конвейеров в участковой транспортной линии........... 5

28. Производительность линии ленточных конвейеров, т/ч....................... 380

29. Число конвейеров в сборной конвейерной линии.............................. 4

30. Продолжительность рабочей смены, мин........................................ 360

31. Число смен по добыче угля в сутки................................................ 3

(Численные значения исходных данных приведены в качестве примера)

Для принятого к рассмотрению комбайна оценивают необходимость выемки ниш и их размеры, выбирают схему работы комбайна (челноковую, одностороннюю или уступную).

Челноковая схема, при которой за выемкой угля комбайном производится передвижка механизированной крепи и конвейера, получила наибольшее распространение преимущественно на тонких пластах пологого падения. При мощности пласта более 2 м и склонности угля к отжиму применяют одностороннюю схему работы комбайна, когда в процессе рабочего хода комбайна производят передвижку секций крепи, а затем зачистку лавы комбайном при его возвратном движении и передвижку забойного конвейера.

При уступной схеме работы комбайна

сначала вынимают верхнюю пачку пласта мощностью не менее диаметра шнека и передвигают

секции механизированной крепи, затем при возвратном движении комбайна вынимают

нижнюю пачку пласта и передвигают забойный конвейер.

На пластах мощностью свыше 3,5 м односторонняя и уступная схема работы высокопроизводительного комбайна зачастую является единственно приемлемой, так как в этом случае обеспечивается равномерная и управляемая загрузка забойного конвейера отбитым углем.

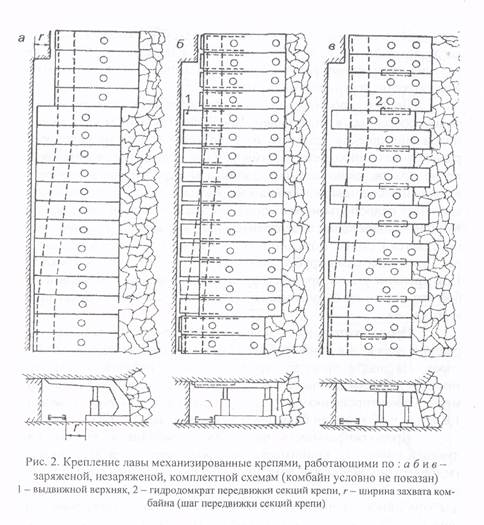

Крепление обнажаемой по мере выемки угля комбайном кровли осуществляется путем передвижки секций механизированной крепи и выдвижки верхняков (рис. 2). После передвижки каждой секции закрепляется участок лавы длиной, равный шагу установки крепи b. Скорость крепления лавы определяется размером b и продолжительностью передвижки секции tc, включающем время на снятие секции с распора, собственно передвижку и установку ее на распор (см. табл. 2).

При рабочей скорости подачи комбайна до 1,5 м/мин процесс крепления выполняется последовательно одним рабочим, перемещающимся вдоль лавы за комбайном.

Если скорость подачи комбайна составляет 1,5 — 3,5 м/мин и непосредственная кровля пласта устойчивая, то также применяют последовательное крепление лавы, но уже двумя и более рабочими, обслуживающими все операции, связанные с креплением. При больших скоростях подачи комбайна крепление производится фронтально с паевой расстановкой рабочих бригады по лаве.

Если расположение оборудования не позволяет комбайну продвинуться до конца лавы, то у подготовительной выработки необходимо готовить нишу для размещения шнеков комбайна, выемка угля в которой, как правило, производится буровзрывным способом.

При отсутствии ниш подготовка комбайна к выемке следующей полосы состоит в его самозарубке.

Наиболее часто применяют самозарубку косыми заездами, когда комбайн после выемки полосы угля подается в лаву по изогнутому ставу конвейера, а затем возвращается к подготовительной выработке по передвинутой части конвейера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.