Для контроля силы затяжки могут быть использованы различные методы. Точность силы затяжки, обеспечиваемая различными методами контроля, приведена ниже, %.

Контроль качества резьбовых соединений: по Мкр ± 6....± 50, по углу поворота ± 20, по Мкр и углу поворота ±10...±20.

Создание микропроцессорных систем управления позволило постоянно измерять при помощи тензодатчиков один или несколько параметров в процессе затяжки.

Сборка узлов с подшипниками качения

При сборке подшипниковых узлов усилие следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно быть равномерно распределено по всему торцу кольца. Для этого используют специальные оправки. Запрессовку лучше всего осуществлять на специальном прессе. В том случае, когда запрессовывают оба кольца подшипника, усилие запрессовки прикладывают одновременно к торцам обоих колец с помощью специальной оправки.

Усилие запрессовки, Н:

![]()

![]()

где dф – фактический натяг, мм; Е – модуль упругости, Мпа (2,12 105); В – ширина запрессовываемого кольца, мм; f – коэффициент трения (при напрессовке f =0,1…0,15); d – номинальный диаметр отверстия внутреннего кольца, мм; D – наружный диаметр подшипника, мм.

Фактический натяг всегда меньше номинального. Его определяют по формуле dф = d - 1,2( RzД + RzП), где RzД и RzП – средние высоты микронеровностей сопрягаемых поверхностей детали и подшипника. Ориентировочно величину фактического натяга можно принимать

dф = 0,8d.

Высота заплечиков вала и корпуса должна быть достаточной для надежной фиксации подшипника в осевом направлении и в то же время обеспечивать возможность съема подшипника при демонтаже узла. Радиус галтели у заплечиков вала и корпуса должен быть меньше радиуса галтели подшипника для обеспечения касания торца кольца и упорного буртика.

Сборка узлов с упругими кольцами

При разработке сборочного процесса и технологической оснастки для установки упругих колец необходимо заранее рассчитать размеры, до которых возможно изменение параметров кольца без нарушения его качества, определить силу, необходимую для сжатия или соответственно для разжатия кольца, и рассчитать размеры конуса. Минимальный диаметр сжимающего или максимальный диаметр разжимающего конуса должен быть найден расчетным путем, а размер максимального или соответственно минимального диаметра должен быть принят на 2-4 мм больше (меньше) наружного (внутреннего) кольца в свободном состоянии.

Угол наклона конуса сборочной оснастки для изменения размеров пружинных плоских и запорных колец должен быть принят равным 5-10°. Для поршневых колец конус нужно выполнять ступенчатым, заборную часть – с углом 30°, а следующий участок, предназначенный для разжатия колец, с уклоном 10-15°.

|

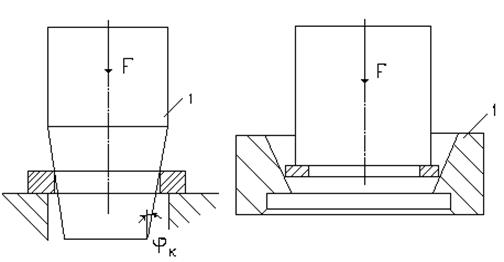

Рис.83. Схемы установки упругих колец

Для установки сжатых колец в отверстия базовой детали следует предусматривать заходные фаски с малым углом, чтобы обеспечить вхождение кольца и сохранить качество соединяемых деталей.

Сила F, необходимая для изменения размеров колец (рис.83), определяется по формуле:

где m - коэффициент трения скольжения кольца по конусной поверхности детали сборочной оснастки; f – коэффициент трения между торцом кольца и установочной поверхностью базовой детали; jк – угол наклона конуса 1 (рис.83, а) или конусной втулки 1 (рис.83,б) сборочной оснастки.

Для разжимаемых колец силу Р определяют по формуле:

где [sиз] – допустимое напряжение изгиба для разжимаемого кольца; dA – максимальный диаметр конуса сборочной оснастки (диаметр вписанной в кольцо окружности); Sк и bк – соответственно толщина и ширина кольца против замка.

Для сжимаемых колец силу Р рассчитывают по формуле:

где sиз – напряжение в сжимаемом кольце против замка. Напряжение в сжимаемом кольце можно рассчитать по формуле:

где Е – модуль упругости кольца; dв – минимальный диаметр конусной поверхности сжимающей втулки сборочной оснастки (диаметр описанной около кольца окружности); dв¢ - диаметр наружной поверхности кольца в свободном состоянии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.