где lб - длина базирования; h - расстояние между нижним торцом базирующей поверхности и торцом сопрягаемого отверстия. Длину базирования lб сопрягаемой поверхности вала принимают:

для этапа I соединения -

lб = lэф - h + hф,.

для этапов II и III -

lб = lэф - h - z, где hф - высота фаски от точки ее контакта (точка 3, рис.79 ) до сопрягаемой поверхности вала (она изменяется от hф до z). Эффективная длина сопрягаемой поверхности соответствует

lэф = ( l - dв tgb) cos b, где dв - диаметр сопрягаемой поверхности вала.

Угол возможного перекоса сопрягаемой поверхности вала в базирующем отверстии (при наличии зазора) находят (см. рис.80, б) на этапах I и II из условия b = a - ( a - b ), где

Здесь dв, dб - соответственно фактические диаметры вала и базирующего отверстия.

Смещение осей базирующего с сопрягаемого отверстий при соединении собираемых деталей есть сумма отклонения оси вала при перекосе его в базирующем отверстии Dб и дополнительного смещения оси сопрягаемого отверстия из-за разности его диаметра и диаметра вала D0. Составляющие смещения находят по следующим зависимостям:

Dб - [ ( lб + z )/2 + h ] tgb;

D0 = 1/2 [d0 - ( z tgb + dв/ cosb )].

Общее смещение осей равно сумме этих двух составляющих.

Зная значения R1 и R2, определяют силы сопротивления:

где m б - коэффициент трения в точках 1 и 2 контакта вала с базирующим отверстием. Силу сопротивления преодоления фаски в точке 3 находят как сумму вертикальных составляющих этой силы и силы трения. Для 3-го и 4-го состояний она соответствует

P3 = R3 [ tg ( Y0 ± b ) + m ], для 2-, 3- и 4-го состояний

P3 = R3 [ tg ( Yв ± b ) + m ], где m - коэффициент трения сопрягаемых поверхностей.

Подставив эти выражения в ранее полученные уравнения, получают формулу определения усилия для соединения на этапе I, например, для 2-го состояния,

P1 = R3 [ mo (2h/lб + 1) + m ].

В случае отсутствия фасок или при Då > [ då ] произойдет упор торцов собираемых деталей. Если технологическая система имеет большую нерегламентированную жесткость в направлении соединения, то на этапе I возможны срез или смятие кромок сопрягаемых поверхностей. Усилие среза можно определить по формуле:

P1 » 0,3 x l bxср,

где l, bср - соответственно длина и средняя толщина срезаемого слоя; x , x - коэффициенты, которые зависят от состояния и материала сопрягаемых поверхностей.

Если в технологическую систему включено упругое звено (в направлении соединения), то усилие соединения на этапе I зависит от жесткости этого звена, закона движения толкателя и длительности совмещения сопрягаемых поверхностей. В простейшем случае при равномерном движении толкателя на собираемые детали действует усилие, которое находят по формуле

P1 = cz ( z0 + vt ), где cz, zo - соответственно коэффициент жесткости и величина предварительного натяжения упругого звена устройства силового соединения; v - скорость перемещения упругого звена толкателя в направлении оси z.

Соединения с натягом

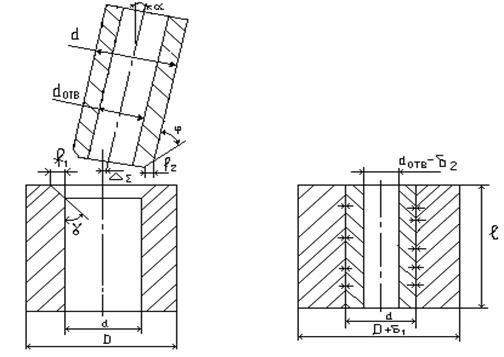

Соединения с натягом сравнительно широко распространены в машиностроении (10...17% от общего числа соединений). Чаще всего соединения с натягом выполняют путем запрессовки. Усилие в этом случае необходимо для продольного перемещения запрессовываемой детали. Такие соединения получили название продольно-прессовых. При продольно-прессовых соединениях (рис.81) охватываемая деталь под действием осевой силы запрессовывается в охватывающую, в результате чего возникает сила трения, обеспечивающая относительную неподвижность деталей.

Рис.81. Схема соединения с натягом

Требуемый для данного соединения натяг устанавливают в процессе конструирования сборочной единицы при расчете посадок. Для повышения надежности, долговечности соединений и их прочности расчет ведут по максимальному натягу, определяемому по размерам охватываемой и охватывающих поверхностей. Однако смятие микронеровностей под действием давлений уменьшает натяг:

dф = d - 1,2(Rz1 - Rz2), где dф , d - соответственно фактический и номинальный натяг в соединении; Rz1 и Rz2 - шероховатости сопрягаемых поверхностей. Для качественного выполнения соединения Ra не должно превышать 1,6...3,2 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.